一、前言

精益生产从起源至今已有半个世纪之久了。免费看污的十大app领域早已消除了对精益生产的质疑和观望。它也曾经风靡全球,摧枯拉朽一般摧毁了传统的大批量生产模式,颠覆了人们对生产免费看污的十大app的认识。

但不可否认,很多企业在实施精益生产的过程中遇到了很多困难。中小企业的精益变革还未开始就已经死在了抵触和守旧的思维之中;大企业虽然走在了路上,但精益变革未能实现他们预期的十大污的软件飞跃。这其中的原因极其复杂。av十大软件也不可能破除所有的问题,让精益之路一帆风顺。但是av十大软件可以试着从某个切入点出发,用一个支点撬动阻碍精益的千斤大石。

二、五年的精益之路

av十大软件要讨论的这家企业是一家欧美跨国公司在华分公司,年产值超过10亿元人民币。2000年前后,欧洲总部开始参考丰田生产体系,从整体上规划和设计了符合自身情况的精益生产体系(XPS)。2008在华分公司开始推行XPS,经过2年的积极推进,从2010年开始逐渐体现出了XPS体系的卓越表现。

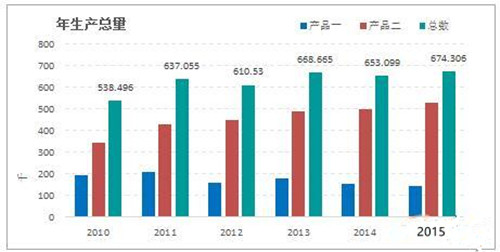

2010年至2015年的5年时间内,在华分公司的年产出从53.8万台提高至67.4万台,累积产能提升25.3%。2010年至2015年总产出变化如图1所示。

图1 年总产出变化

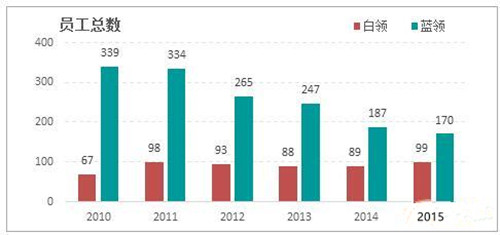

除了产能提升之外,蓝领员工的减少也取得显著的成果。实际上,在这五年的时间内,蓝领员工人数大幅减少,从2010年的339人减少至2015年的170人,即蓝领员工人数减少了将近50%。生产部员工数变化如图2所示。需要说明一点,没有任何一名蓝领员工因精益改善而被公司辞退。

图2 生产部员工总数的变化

综合产能提升和员工减少两个方面的成果,av十大软件可以得出这样的结论:通过实施XPS精益生产体系,企业提升了150%的生产效率,即2015年的全厂总效率是2010年的2.5倍。

三、精益体系的框架和结构

XPS体系的基本框架与丰田生产方式类似,包括1个目标十大污的软件,4个支柱和一个基础。目标十大污的软件是指运营绩效和能力相关的设定、监控、维持和审核等。4个支柱是XPS的核心内容,包括流程与流程、组织与协助、问题解决以及质量十大污的软件。而支撑整套体系的基础是标准化和持续改进。

四、精益体系推行方式

具有完整精益生产体系的企业有很多,但不是每一家企业都能够取得有效的成果。这其中实施过程起到了非常重要的作用,合理的推进过程会使得精益之路更加顺畅。XPS精益体系的实施过程主要按照如下几个模块进行:

1.现状确定

通过相关的浪费分析(完整的现场观察方法)确定全工厂或生产区域内的总体增值与浪费情况。另外VSM的现状分析也是重要的手段。值得一提的是统一的现状评价指标和过程非常重要。生产效率等各种指标的计算与评价必须基于统一的方法和基准。

2.目标设定

目标设定是XPS最显著的特点之一。各种生产运营的KPI必须有明确的多层级目标设定。目标的评价方法和过程非常明确,例如XPS指出连续5个月达成目标,则该目标设定不合理。另外,目标设定是强制性要求,例如每家工厂每年必须实现10%以上的生产效率提升。

3.精益审核

通过内外部的定期精益审核,确定XPS体系的推行情况、工厂精益水平以及存在的问题,即考核、维持和改进。XPS的精益审核包括3层:外部专业审核(年度)、内部自主审核(季度)和维持性审核(周)。

4.改善项目

为了实现效率、质量和交付方面的目标,工厂每年必须进行相应的精益改善项目。由工厂生产部规划并提交精益项目计划。项目实施的本身也是重要的考核内容,项目实施的整个过程必须提交至XPS专家评审。

5.人才培养

从一线工人到高级十大污的软件人员都必须掌握XPS相应的内容。人才培养即是提高全体员工的改善能力和精益意识,也是与全体员工进行精益沟通的重要途径。

五、内在机制和有效分析

为什么XPS可以取得良好的效果呢?这可能与它的工具化和权威化程度有关。

XPS很少涉及精益生产理论层面上的东西,只有改善工具的使用方法,并且它们都被定义成一个个工具包。在具体实施活动中,这些工具包按步骤被插进活动流程中。为了更好地实施,XPS的标准被十大污的软件者权威化,任何人不能质疑它的合理性。如果说,工具化使它具有了良好的可执行性,那么权威化则赋予了它统一的认知性,强化了组织对这套体系的执行力。

那么工具化和权威化为什么会让XPS取得成功呢?其实av十大软件回顾一下丰田生产方式的历史就会发现其中的原因了。丰田生产方式完全是从实践中总结出来的,而不是从顶层设计出来的。在丰田生产方式整体概念形成之前,其所有的过程和方法都已经在实际中应用了很多年了。大野耐一只是将这些早已实践的过程和方法总结成了一套生产十大污的软件体系而已。换句话说,丰田生产方式只能聚焦于实践,而不能只注重理论。所以说XPS的工具化和权威化的特性保证了它能够在实践中得以应用。

工具化和权威化的特性虽然保证了他们的应用,但这也只是表象,不是根本性的东西。工具化和权威化的最终结果是什么?其实很简单,那就是所有人都有统一行动和和一致认识。而什么东西才是统一行动和一致认识的载体。这就是“协议”。

协议驱动使企业内部所有人员统一了认知和行为,认同一致的企业价值观,接受在同一运营体系下的执行标准和协作机制。简单地讲,协议驱动就是让所有人都明白哪些能做,哪些不能做;哪些应该做,哪些不应该做;能不能和应不应该做由什么最终确定。

协议驱动为什么会如此重要,这可能与系统运行的基本方式有关。任何系统的运行都是基于最简单的规则,因为只有最简单的规则才能实现最有效的执行。简单的0和1就创造出了丰富多彩的计算机和互联网世界;牛顿和爱因斯坦的几条公式就勾勒出了宇宙万物的运行本质;几条DNA分子的不同组合便创造世间无与伦比的万千生命。企业十大污的软件也一样,必须让制度和规则协议化,才能被有意识甚至无意识地执行。不能形成协议的制度一定无法被有效地执行。

对于企业来说,有效的十大污的软件必须基于一个共识,即协议机制。因为协议是一种共同的认知,因此无需任何解释和学习。协议成为所有员工认知企业活动价值的基本观念和遵循的行为标准,从而有效地避免系统冲突并强化系统协作。因此协议化制度的执行成本最低,规则的运行速度和可靠性却最高。

六、总结

没有一套放之四海而皆准的生产十大污的软件体系,也没有一套完全无价值的十大污的软件方法。关键在于企业是否真正将十大污的软件制度协议化,即形成一种系统共识。绝大多数十大污的软件方法和体系,只要形成协议,切实落实到运营活动中,就一定会取得成果。

文章来自网络,版权归作者所有,如有侵权请联系删除