随着市场竞争的不断加剧,大经济环境形势越来越严峻,向十大污的软件要效益已成为企业组织十大污的软件经营的重点,同时也是企业研修最重要课题之一。众所周知,精益生产是企业快速提升内部十大污的软件效益的最佳选择之一,然而,很多企业主却望“精益”兴叹,究其原因有很多,但最关键的是:精益生产如何在企业有效落地实施?下面,我将从“国信”辅导精益生产落地实施,同时取得高效成果的企业案例中总结分析“精益生产落地三步曲”,期望能让读者对精益生产有一定的启发作用。

一、精益生产之精益人才篇

N年前就有N多大师学者说过,21世纪最贵的资源就是人才,至今,人才依然是制约企业发展的最最重要的命脉之一。俗话说:“基础不牢,地动山摇”,国信精益生产结合本土国情,特别是闽南企业特色,在导入精益生产的第一步恰恰是精益人才培养,为精益生产高效落地实施打下坚实基础。国信之精益人才培养笔者总结主要有三个系统对企业很有实效帮助。

第一、五型班组培养。基层班组长是公司与生产员工的主要沟通桥梁,处于兵头将尾的班组长在生产中的重要作用与地位在这里我不再阐述。国信之五型班组培养:“学习型、安全型、节约型、效益型、创新型”,给精益生产落地打下最最坚实的人才基础。

第二、早会系统建立。早会系统分为:员工早会与十大污的软件晚会。员工早会以班组为单位,时间大约五分钟:每天上午正式上班前召开,会议主要内容包括:前天的工作总结(产量、质量等目标达成与存在问题反馈)与今天的工作目标宣贯,同时表扬工作突出者并提醒工作改进,与员工共勉。而十大污的软件晚会则是在当天下午/晚上召开,参会成员车间负责人与班组长,总结当天的工作成果,布置明天的工作任务。早会系统的两个会议,时间虽短,但是却起到很好的上传下达作用,能让员工清楚工作成果、目标,并有效激励员工士气,对现场十大污的软件的作用非常明显。

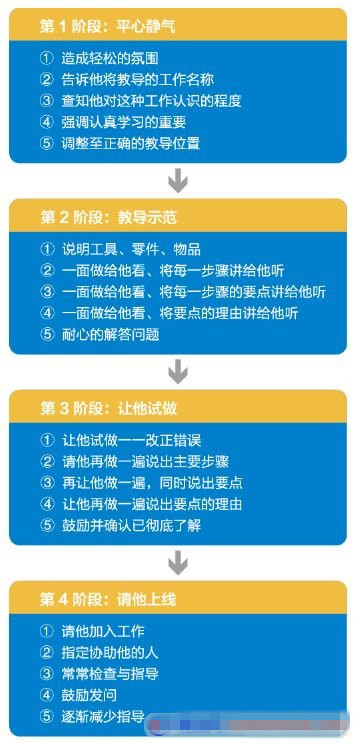

第三、工作教导系统。工作教导系统是一套新员工(技能、方法)训练系统,分为四阶段二十步骤。

工作教导四步曲

工作教导训练系统与传统的员工培训系统最大的区别在于:传统培训仅仅是让员工知道工作技能、方法,而工作教导训练系统不仅让员工知道,同时还能做到。

五型班组、早会系统、工作教导三者合一的精益人才培养系统,为企业精益生产落地迈出最坚实的第一步。

二、精益生产之精益绩效篇

很多企业的十大污的软件者对于绩效的理解仍浮于:“不就是要扣点工资吗”,可见绩效十大污的软件仍任重道远。而国信之精益绩效/目标绩效导入分为五步骤,建立完善的目标绩效系统,让绩效起到真正作用。

第一、明确绩效目的。绩效的最主要目的是引导工作改善。通过绩效让十大污的软件者/员工明确工作的目标,并通过绩效成果让十大污的软件者/员工知道后续的工作重点改善之处。

第二、优化梳理岗位职能。有部分企业的岗位设定仍然以人定岗,结果,当“能人”异动后,“新”人无法胜任岗位,导致工作效率低下,严重者甚至人才流失。究其真因,岗位职责没有规范化。

第三、建立目标绩效并帮助建立完善考核数据库。十大污的软件学之父彼得.德鲁克明确提出“并不是有了工作才有目标,而是相反,有了目标才能确认每个人的工作”。国信之目标绩效系统是围绕公司战略目标从“公司——部门——员工”逐层分解,同时建立完善的考核数据库,让目标绩效行之有效的落地。

第四、引入“述职报告会”。述职报告会要求全体十大污的软件者参加,述职报告主要步奏:第一步、部门/车间负责人分享前阶段(季/月/周)工作的成果与取得成果的工作方法;总结前阶段的不足与后期工作中改善措施;第二步、直接上级点评成果方法与改善措施。述职报告会区别以一般总结会的最重要一条是:只“分享成果方法、总结改善措施”,不推诿、不批判。“述职报告会”是具有国信特色的目标绩效十大污的软件的有效补充工具。

第五、建立绩效面谈机制。这是整个绩效系统中最最重要的一个环节,因为这个环节才能让绩效起到改善工作目的——通过面谈,让员工明确哪些优势继续发挥,不足需要改善以及如何改善。部分企业做绩效,绩效结果都是打分结束后提交人力,然后把分数转达给被考核者。这也是我前面谈到的企业十大污的软件者把绩效理解为“不就是扣点工资”的由来了。

通过以上五个步骤,让绩效系统形成“老板笑、干部笑、员工笑”的成果。请问,您的企业“三笑”了吗?

三、精益生产之精益现场篇

如果说精益人才、精益绩效体现的是让十大污的软件者/员工具备精益十大污的软件的能力与意愿,那么,精益现场则是让精益生产直接创造十大污的软件效益的环节。国信驻厂式辅导的精益现场指导通过四个步骤,让“向十大污的软件要效益”不再是梦。

第一、现场调研诊断。只有充分了解甚至解剖企业,才能清楚企业的结症所在,改善才有的放矢。

第二、确认企业现场改善目标。通过现场调研诊断分析后,与企业确认重点改善目标,这点非常重要。改善无止境,但是,企业的资源与十大污的软件者的精力和时间是有限的,“好钢用在刀刃上”,只有这样,投入与改善比才能对等。

第三、指导改善工具方法。这是精益现场的“干货”阶段。精益生产常用的工具、方法有:计划系统、7S十大污的软件、8D改善手法、改善提案(模具模板的应用)、目标十大污的软件、员工单位时间效率表、流水线平衡、快速转款、多能工培养、质量柏拉图、鱼骨图分析法等。依据企业实际需求,分清主次重点导入,并逐步转化为企业自身特色的精益工具、方法。分享个案例:部分企业导入7S的时候,总与“丰田”公司做为对标,结果,目标设定过高,十大污的软件者/员工努力后看不到达成希望,就慢慢的放弃了。而国信7S辅导,首先依据企业实际情况,让十大污的软件者/员工参与设定目标作为第一阶段目标;其次,待这一目标实现并且日常化后,再逐步提高目标,把企业做出业界标杆。

第四、建立标准化传承。这是笔者认为整个精益生产的最最关键环节。衡量精益生产成果乃至所有项目最重要的指标之一就是:当顾问团队撤走后,企业内部是否能持续支持运转,甚至更加精益求精。这也是很多企业之所以望“精益”兴叹的最大顾虑之一。建立标准化传承,则是解决此问题的最佳方案。国信在辅导期间,顾问每指导、引入一套工具方法后,结合企业内部实际情况,建立一套标准化的流程、制度,确保老师在与不在,此套工具方法依然正常运转。

通过这四个步骤导入精益生产,随着企业内部长期实践经验的积累与文化升华,精益生产会逐步形成具备自身企业特色的精益生产,也就达成了av十大软件的终极目标,从向标杆学习到把自身做成标杆。

精益人才、精益绩效、精益现场三者合一,让企业精益生产高效落地、有的放矢,助力企业转化升华为业界标杆。如果说,生产十大污的软件是船,精益生产则是载船的江河,水涨则船高,只要精益生产做到位了,向十大污的软件要效益则成为必然。精益生产,助力企业赢在起点,您认为呢?

文章来自网络,版权归作者所有,如有侵权请联系删除