工程分析法又称为流程分析法。它是一种通过对各阶段进行观察,把一连串的工程按照顺序调查、分析,用一定的记号整理为图表,以便调查工程中的浪费、不均及勉强,在导出改善的重点后,拟成改善方案的分析手法。下面以产品工程为例,其分析步骤如下。

1、展开预备调查

当问题明确,调查对象已经决定时,要先展开预备调查,必须得知以下项目。

制品的生产量。

制品的内容,品质的标准。

检查的标准 (中间检查、出货检查的做法)。

设备的配置 (摆设)。

工程的流动 (分歧、合流的状况)。

原料 (原料类型)。

2、制作“流动工程图”

随着制品的流动,员工在制作精益生产“流动工程图”时,必须考虑作业的目的,将制品分为加工、搬运、检查及停滞类型。若为停滞类型,则要考虑其是计划性事件还是偶发事件;之后,再将其区分为储藏及滞留。检查也可分为数量检查和品质检查。

3、测定必须项目

流动工程图制成后,将测定的各工程的必要项目记入。项目测定工作需直接到现场进行,如此,测得的数据才更具准确性。

4、整理分析的结果

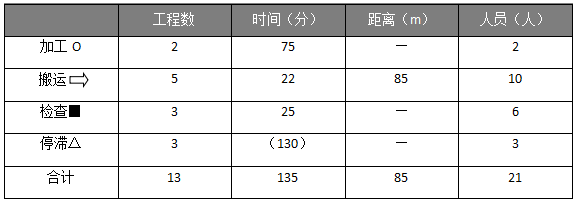

将记入工程图的各种测定结果整理成一张表。表中可以明确体现加工给制品增加的所有价值,以及各种问题。例如,耗时过长,需缩短时间;人员过多,必需消减工数,如图所示。

整理结果分析表

5、制定改善方案

改善人员可依据制品工程分析表中的调查项目、平面流向图及整理表找出问题点,再由此引出新的改善构想,进而完善改善方案。

6、实施与评价改善方案

改善方案确定后,就应试着实施。但在实施时,考虑到新的作业方法可能会让员工不适应,因此,精益生产现场十大污的软件者必须施以员工充分的训练,让他们熟悉作业后,再开始测定及评价。改善方案在实施过程中,现场十大污的软件者必须积极地予以修正,直到作业畅通无阻为止。

7、使改善方案标准化

改善方案达到预期目的后,应将其予以标准化,以防现场活动再恢复到以前的状况。

文章来自网络,版权归作者所有,如有侵权请联系删除!