上一篇文章av十大软件提到了影响设备性能效率的损失包含设备速度低下、空转及设备小停顿,如何改善设备速度低下,av十大软件在上一篇文章《如何降低设备性能损失-设备速度低下改善》已经做了详细的说明,本篇av十大软件再来聊聊设备小停顿的改善方法。

设备小停顿是指在正常生产过程中,由于一些简单的原因(如工件卡住、传感器松动或脏污等)而导致生产设备或设施出现短暂的停机,从而造成生产的短暂中断。该类型的停机,时间大多在5分钟之内,无需维修人员进行大的维修,操作员进行重设置或者复位即可重新开机生产。小停顿改善就是针对该类型设备停机,通过信息收集和数据分析,寻找改善机会,达到降低该类停机,直至杜绝。

设备小停顿所表现的主要问题有以下几方面:

1.工艺问题:因工艺技术人员在设计产品制程工艺时,其设计的生产工艺和现场实际条件不匹配,而造成设备出现短暂地停机。

2.操作问题:因设备操作员未按照设备作业标准作业,或对设备结构不熟悉、使用操作不熟练、日常维护保养不到位,而造成设备出现短暂地停机。

3.设备问题:因设备零部件自然劣化、备品备件品质差、专业维修保养不彻底等因素,而造成设备出现短暂地停机。

开展设备小停顿改善的主要步骤:

1.成立改善小组,明确各岗位职责,制定相关制度和流程。

2.数据收集:针对小停顿的信息,可以从以下方面来收集:

1)操作人员的交接班或设备停机记录;

2)设备的专业维修记录。

3.数据分析:利用柏拉图对收集到的数据进行分析,找出停机次数或停机时间最多的前3项,进行深入的分析,可以从以下几个方面展开:

1)工艺方面:工艺设计、工序安排、设备选用、原料品质、环境适应等;

2)操作方面:员工操作技能(识别和培训)、行为规范性(操作和保养);

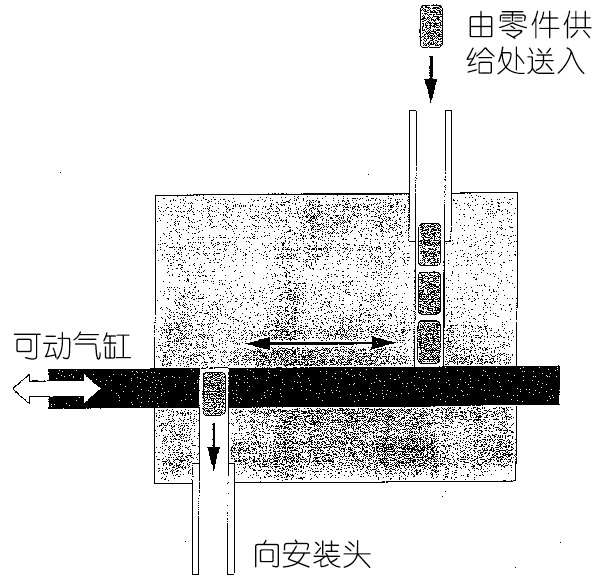

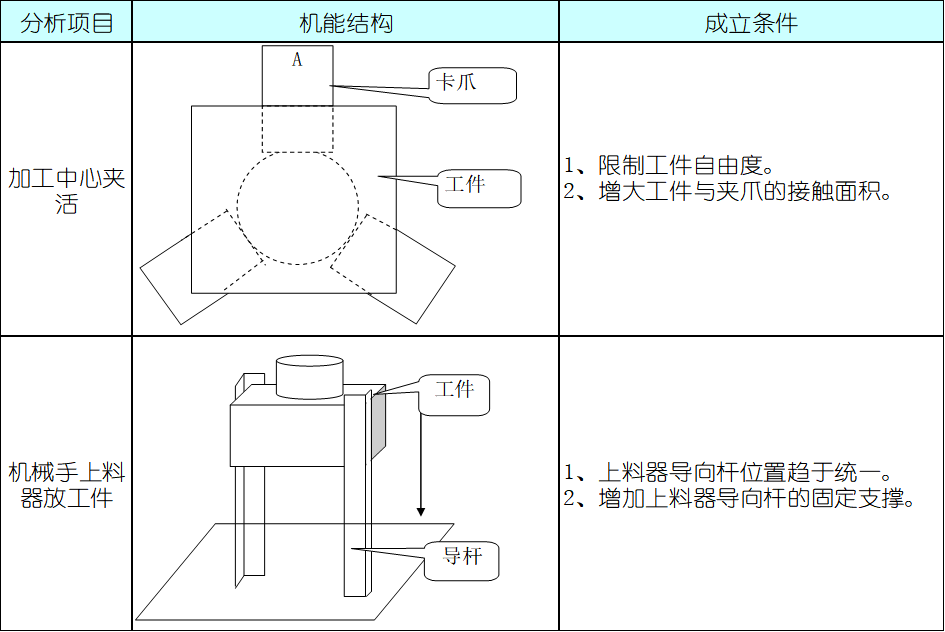

3)设备方面:零部件磨损、电气老化、备件品质差、维护保养不彻底(质量、时间、频次),除此之外,还需对改善对象的部位进行充分的结构性了解,可通过画图的方式来表现对象部位的结构。

4)为了更好的理解对象部位的构造,av十大软件在必要的时候,还需将对象部位的构造及部位作业成立的条件进行分析。

4.制定改善方案和计划

1)根据数据分析的结果,制定设备小停顿改善方案和改善计划,编制改善方案;

2)对改善方案和计划要定期进行跟踪评估,必要时进行适当地调整。

5.实施改善:按照改善方案和计划,组织对改善项目进行实施。并进行改善过程跟踪和评估,发现问题及时解决。

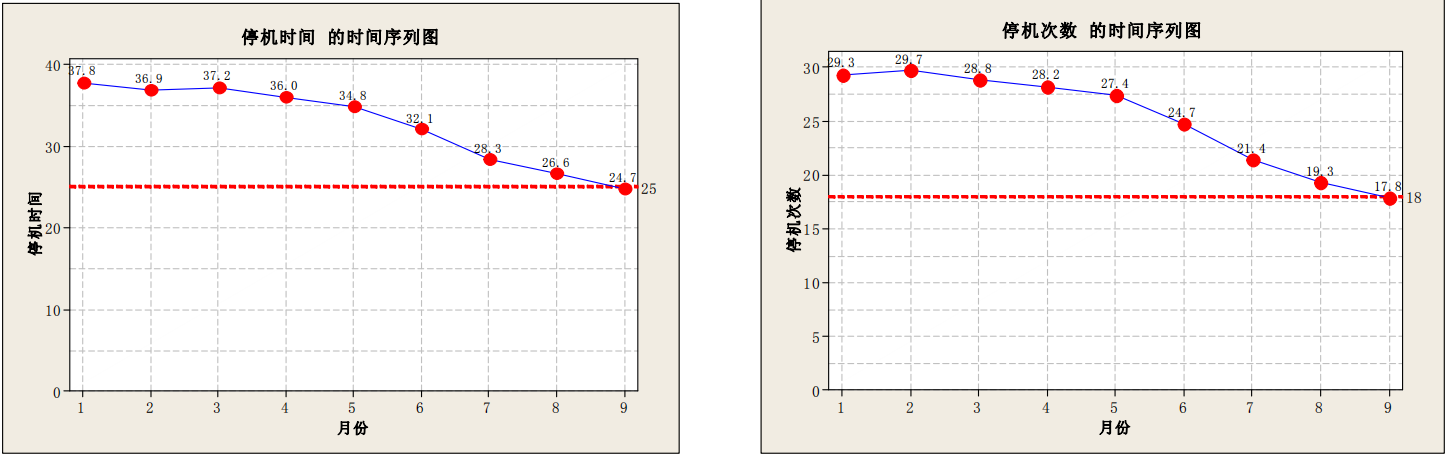

6.评估改善效果:针对每一项已完成的改善个案,对其改善效果进行跟踪评估,重要指标就是该故障频次或停机时间是否降低或消失。

7.建立趋势分析

若要比较直观地反映出设备小停顿改善的效果,av十大软件就要建立趋势分析机制。一般小停顿改善以周为分析周期,重点以停机频次和停机时间为主要考核参数,建立曲线趋势分析图。该趋势图原则上是一种数据汇总趋势图,可以按照设备种类、所属部门等建立横向和纵向的对比,达到直观反映的效果。

8.持续改进

1)设备小停顿改善需要建立一种长效机制,改善一旦开始,就要坚持下去,否则设备小停顿的频次和时间皆会重新上升;

2)形成设备小停顿改善长效机制的最好办法,就是将优化后的改善机制和流程形成十大污的软件制度和流程,固化到十大污的软件体系中。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。