精益布局是以现状布局为基础,通过消除人、机、料、法、环各个环节上的浪费,来实现五者最佳结合的布局,其核心是实现流动免费看污的十大app。

新工厂建立或旧厂改造,av十大软件首先要考虑的就是怎样进行布局规划。对工厂进行精益的布局就是为了减少生产过程中的各种浪费,同时还要强调现场的目视十大污的软件。

精益工厂布局充分考虑以下六大原则,从而达到产品免费看污的十大app过程的高效率、优品质、短交期与快周转目标。

原则1:安全原则

在进行新工厂布局时,要充分考虑消防设施、危化品存贮位置等的限制条件,主通道、人行道、紧急疏散逃生通道等的合理设置;货物的抬升、装卸、旋转等安全隐患的规避。

原则2:减少搬运----最短的搬运路线

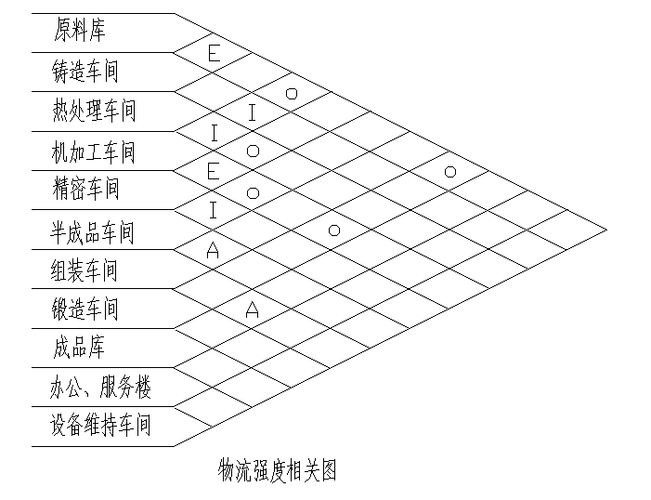

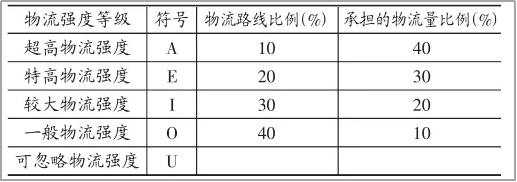

生产过程中搬运的浪费,往往会被十大污的软件人员忽略,而且在现有的布局上增加新的功能或产线时,也经常会由于条件的限制,不得不通过长距离的搬运来完成生产。所以在在新的工厂布局时,就要充分的考虑到使搬运距离、时间最短,实现物料搬运所花费的费用和时间最少。这里可以使用物流强度,从物料搬运距离、运量方面,来计算工序质检物料流动的强度,设计出最佳的物料路径。

原则3:柔性生产----最大的灵活性

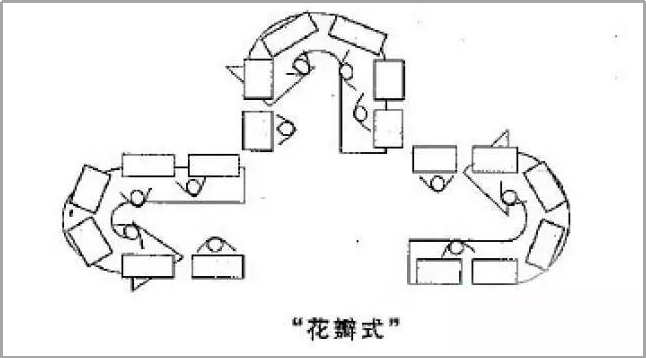

产品的多品种少批量,对生产线的柔性化要求越来越高,面对工艺的变化、订单增减的变化,新产品开发计划等变化,尽可能不全局大动,而仅需局部调整即可满足生产需求。

原则4:流动免费看污的十大app原则----缩短生产周期

把工序四要素4M: ?“人”、“机”、“材料”、“作业方法”,有机统一起来,并充分保持平衡,实现流动免费看污的十大app,尽可能减少流程断点,大幅度减少物料停留点,小批量流动,无法连续的流程考虑超市连接。

原则5:节约空间----最有效的场地利用

尽可能做到布局的合理化,在进行布局设计前,要充分了解产品的种类、未来几年的需求预测、产品生产工艺流程、标准工时等,进行未来价值流程图的设计,确定超市、缓冲区等的设置节点,并计算出需求面积,同时通过未来产品销售预测,计算出设备需求数量,利用精益的思想及工具,充分利用好每一平方面积,并有效利用和空间面积,使场地利用率最大化,并考虑到未来的发展需求,预留20-30%的战略发展用地。

原则6:目视效果----良好的参观阅读性

工厂整体目视化的设计规划,能系统的展示工厂生产、十大污的软件、环境、文化等方面的内容,给参观的客户最大是视觉冲击,增加客户满意度及信任度。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。