1.P-Q分析概述

当av十大软件新进入一家工厂时,并不了解该工厂的产品结构及其构成,在构建或优化生产线时,更是需要把握客户需求量及波动情况;如何在众多繁杂的产品结构中锁定重点进行聚集,开展细化调查就显的尤为重要。通过P-Q分析可以快速掌握工厂的产品结构及其构成,锁定重点产品,确立重点调查对像,为下一步精益工作展指明方向;同时也为构建或优化产线提供基础标准,依据P-Q的波动分析还可以合理优化生产体制。

P-Q分析之P就是指产品的品种、规格、型号、系列、状态等;Q是指包括过去实绩和未来预估的各产品品种、规格、年度总量、月度销量等;根据准时化原则,量一定是客户需求(销量或成品出库量),而非实际生产量。

2.P-Q调查步骤

数据收集是PQ分析的第一步,主要针对产品系列、名称、型号、规格、状态等及对应的出货量,收集过去一年销售过的产品和未来1-3年要销售的产品,对于未来的产品,不能预估到3年的,至少预估1年。有ERP的企业可以从系统中直接导出,没有ERP系统的,需要从销售或者成品库获取销售或出货实绩,未来的产品通过销售部的预测计划获取。

接下来对收集到的数据进行加工处理,识别判断对av十大软件有用的数据,如产品族类或零件大类,款式描述等,再结合对应的时间和数量进行整理分析数据;利用数据透视功能,输出每月每个类型产品量占多少。

3.P-Q分析步骤

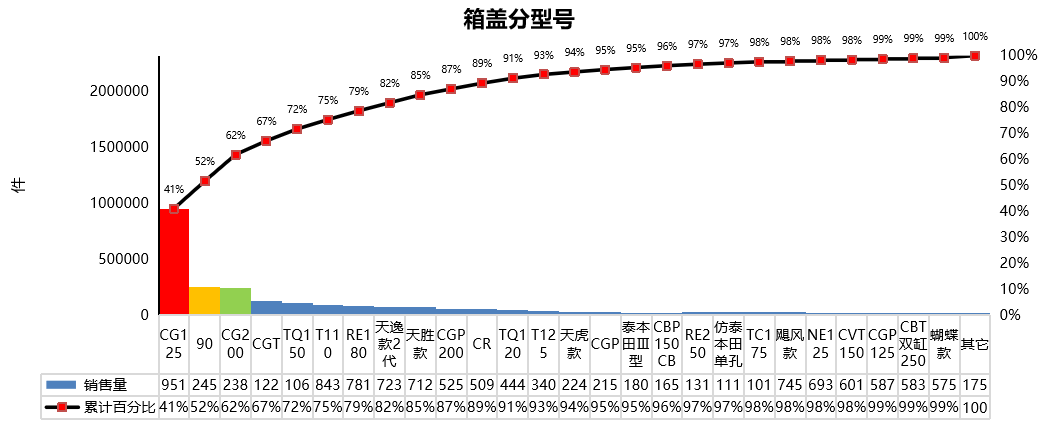

首先,根据P-Q整理数据输出分类柏拉图,进行一次,二次柏拉聚焦,必时可以进行三次分析。最终锁定重点调查研究对像,如下例所示(箱盖的二次柏拉分析):

通过地箱盖二次分析,锁定重点调查对像CG125箱体。

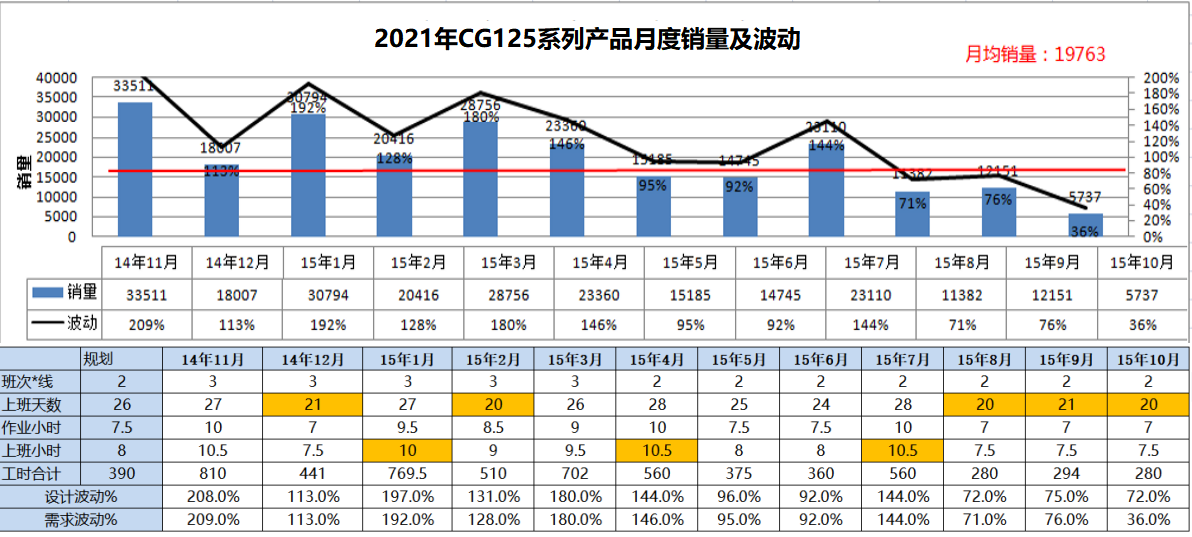

第二步,针对重点调查对像CG125进行波动分析,确定产品淡旺季的基本特点,验证不同波动情况下,设定的生产条件和客户需求节拍TT是否满足;再次针对不同的波动情况进行预案构设,如下例所示:

最后,进行生产体制预设,确定基本生产条件,根据劳动法规定工作时间,参照工厂现有作息时间,为应对波动留余地。输出结果如下例所示:

需求节拍TT=开工时间/需求数量=82.1s/件

生产节拍CT=TT*90%(考虑必要稼动、质量、设备损失)

工厂产线设计:月工作26天,每班9小时,双班制,每班休息20分钟;

装配型生产线需要根据工序串插表及产品工艺特点考虑合适的建线节拍,既要与需求节拍TT匹配,又同时要考虑必要的系统外造成的损失。机加工型生产线需要重点考虑设备瓶颈工序时间,保证一定稼动比率下瓶颈工序时间要小于需求节拍TT,确保人机效率达到尽善尽美的组合条件。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。