关键帕累托

帕累托分析或者80/20规则被认为迄今为止最重要的单一十大污的软件概念。有四种关键的帕累托分析,每个运营经理,特别是有志于精益的经理都应该将其运用到他们的工厂中。帕累托定律,即重要的少数和不重要的多数,可以运用于存货、质量、布局、仓库十大污的软件、市场,以及更多其他领域。每个市场营销经理都应该知晓第5个。

这里讨论的是“实物”帕累托分析。还有另外一种适用于变革:一小部分的人员对于精益转型的成功具有重大的影响。参见第14章。

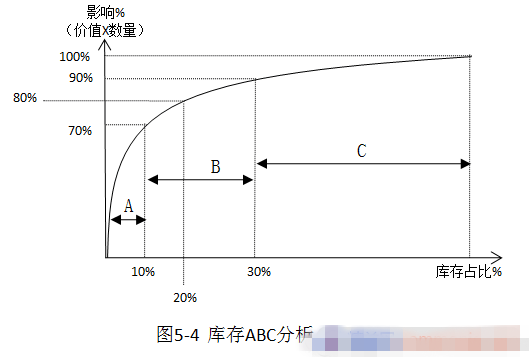

1、库存ABC分析

库存ABC分析方法很久以前就已经建立(见图5-4),对于精益经理而言这个工具至关重要,它有助于控制库存,并对库存系统的选择做出指导[紧凑型还是宽松型看板系统,双料盒系统,供应商十大污的软件库存(vender managed inventory,VMI),并和常规需求、定期需要和偶尔需要等概念相结合]。系统选择问题将在本书的计划排程章节讨论。av十大软件在这里讨论基本的库存控制问题。如果库存控制系统不好,精益生产系统则无法工作,不过不同类型的库存零件需要不同的关注度。

在零件或部件层级,A类是高价值物品,B类代表中等价值,C类是低价值的。典型的情况是,A类零件在数量上只占一个较小的百分比,而在价值上占的百分比比较高。C类零件正好相反。毫无疑问,完成一件产品需要所有类型的零件,不过av十大软件可以承受比较宽松的C类零件库存,即设置更多的安全库存。构建ABC分析的方法,是直接将零件按照价值由高到低排列成一个长的列表。最顶部的代表15%左右价值的零件需要特别关注(紧凑型看板、低安全库存、仔细的监控和需求的预测),中间的50%左右关注较少,以及剩下的其他零件则给予更少的关注(双料盒系统、更多的安全库存、自动监控)。按照两种方法对它们进行修改。

按照常规、定期、偶尔产品的概念(详见下文)。

按照风险系数—供应中断、质量问题等的概率。如果某零件有此倾向,则相应地将它们的分类级别上调,C类的调成B类,B类的调成A类。

这种排序也应该用作盘点的基础—某些零件要每天进行清点。一般而言,A类零件每月可清点一遍,B类每个季度一次,C类每年一到两次。忽视这点你将陷入危险。它虽然没有六西格玛项目那样高深,但其中重要程度毫不逊色。

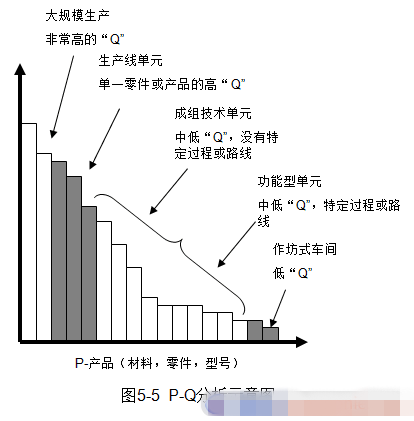

2、产品—产量分析

产品—产量(P-Q)分析方法就是简单地将产品或者零件按数量进行排列。它是确定布局的重要的早期步骤。P-Q分析也和常规、定期、偶尔需求的概念有关联。高端产品(常规产品)有理由配置专用设备,中端产品(定期产品)或者不得不和其他零件共享生产单元设施。生产路线的变化通常是必要的。帕累托尾部的零件(偶尔需要的产品)对生产单元而言是个棘手的问题。最好的情况就是将相似生产路线的产品组合后一起放到生产单元里生产。而最坏的情况则是把这些零件放到剩下的生产单元或者生产车间里单个生产,或者干脆考虑外包。

有一个重要的问题,就是在哪一个层级进行P-Q分析。大致的回答是:按照什么层级来制定主生产计划就在该层级进行P-Q分析。P-Q分析有两种—基于价值和基于产量,因此,图5-5中的纵轴可能是价值也可能是数量。基于价值的分析可以识别少量的高价值产品,不管产量如何,都值得为它们设立专用生产线。例如,每周平均运行一天的化妆品生产线,这样的话库存很低,灵活性特别高。基于产量的分析是指在产量分析的基础上决定是否配置专用生产线。

且慢!通过合理化方式(设计、模块化等),“偶尔”产品可以变成“定期”产品。同时,最终产品/部件虽然不同,而组成它们的子装配件/部件或许相同。因此,虽然下游生产单元分开设立,但它们可以在上游共同生产单元。或者,如果你的供应链中有差异化分离点,你就可以在分离点的上游设置零件族生产单元,在其后设立特定客户或者产品的生产单元。

下面即将讲到的零件帕累托分析与此相关。

再且慢,也应注意趋势。换句话说,正在稳定增长的低产量产品应该比产量稍高而正在萎缩的产品更为重要。

另一个衍生的分析流程是P-Q-R,即在产品、数量之外再考虑工艺路线。在这里,产品或者零件的工艺路线的复杂性用作布局设计的第三个决策变量:工艺路线越标准化,越应该配置专门的生产线和生产单元。工艺路线越特别,作坊式生产车间越为适用。

3、贡献分析

贡献等于销售价格减去直接成本(即对于十大污的软件费用的贡献)。知道哪个产品挣钱至关重要。积累贡献分析看起来和帕累托分析/上述的库存ABC分析很类似,不同之处在于纵轴表示累计的贡献额。该分析应该用于目前状态和未来状态。

此外,还有两个子类别。一个是总贡献。哪个产品赚钱最多?哪个产品正在赔钱?也许这里还存在战略性问题:某些产品为了招徕顾客的需要用亏损的价格销售,因此必须保留。第二个子类别,或许更为重要,是“瓶颈的每分钟贡献率”。如果你有一个明显的瓶颈过程(即在该处有更多产能就能有更多收益的过程)或者接近瓶颈的步骤(或者称为约束),你就需要将单位产品的贡献除以在瓶颈过程上的时间。很明显,你不会愿意看到某个产品贡献不大却占用昂贵的瓶颈产能。不过,做这种分析一定要谨慎:如果消减产品,要确保所有假定的直接成本都真正得到降低。

4、零件、物料和工具帕累托图

对于许多公司而言,零件、物料以及其次的工具合理化经常是未受关注的领域,而这些领域绩效提升的潜力巨大。事实上,其潜力甚至远远超过因为实施排程、看板和价值流等工具而压缩的库存。可以采用一系列的帕累托分析来切入它们。在多年没有实施合理化或者特定的控制的地方,零件品种剧增现象到处可见。对零件品种剧增进行改善是一项艰巨的任务,通常成立一个专门的团队,不过由此而产生的库存节省将远大于投入成本。然而,更重要的是,这样的行为将让业务更为灵活,有些时候甚至真正改变业务模式,将长提前时间、高库存的按库存生产方式转化成短提前时间的订单生产方式。

将“偶尔需要”转化为“定期需要”,“定期需要”转化为“常规需要”的努力应该是每一个精益转型的基础工作的一部分。例如,本书作者曾经将一个公司的50种棒料减少到只有5种;28种紧固件减少到只有6种;第三个案例中,通过在公司内新增数控激光切割(涉及4种原材料),成功建立了基于定拍工序的短提前时间的拉动系统,以消除大量的库存(超过100种的零件)、预测。采购。MRP操作、长提前时间以及零件短缺等现象。

合理化可能涉及升级现有的规格,这样做好像“不经意”,不过这样做可以使控制更简单、更有灵活性、库存更低,更重要的是,还可以获得更多的业务机会。

合理化需要高层的支持,因为它通常都会遇到来自两方面的阻力:会计人员会担心产品的单位成本(而非系统成本),设计会员会关心产品的最优化设计以及产品“浪费”。当然,单个产品的浪费可能会提高,而总体的系统成本会大幅度消减。

第一步就是列出主要的零件、部件、材料和工具的类别清单。比如,零件类别可能包括紧固件、衬套、壳体和齿轮。部件可能有电动机、印刷电路板、变压机和壳体等。材料类别则包括钢丝卷、棒材、注塑用塑料粒子、纤维布料、手套和包装材料等。

第二步决定首先要采取措施的类别。从精益促进办公室、免费看污的十大app、设计、采购、会计,甚至营销等部门抽调人员组成跨部门小组。对一开始的混乱状态要有心里准备,让有丰富十大污的软件经验的能够系统思考的最高级经理担任小组的领导。

第三步是画出选定类别的用量帕累托图。然后按照每年的用量以及现有库存除以上年的用量进行排序。因为有些类别已经停止使用,上年用量为零,所以在第二个排序中会得到一些“无穷大”的类别。重点检查第一个排序中的帕累托图尾部的类别和第二个排序中的排在前列的类别。

让团队系统检查以上两个帕累托端部(第一个的后端和第二个的前段)的每一个项目,尽力看看有没有去除或者合并的可能性。这样的标准化和合理化行动必须持续进行。零件数量增值总是在设计和营销部门悄悄进行。这些职能确实需要更多地了解基本的系统经济!

最后的一句话:理查德.雪恩伯格尔有先见性地提出,组织可以不在车间现场,而是集中精力于设计部门,来成功开展精益之旅。

分享:冠卓咨询

说明:转载请注明“精益网”