持续改善的迷思

持续改善是国内许多企业开展精益生产主要指导思想,通常企业十大污的软件团队希望通过持续改善活动不断能提升公司的运营绩效。公司领导经常会说:“精益生产是一场没有尽头的旅程”,公司组织精益理念和工具培训、参观其他优秀精益工厂、推动精益项目改进流程。预算充裕的企业还会雇佣外部精益顾问加速进程,希望通过精益理念培养和持续推动精益项目打造持续改善的企业文化。

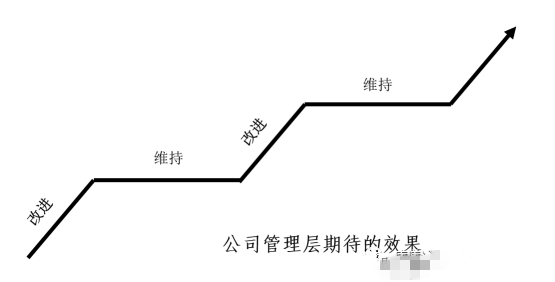

公司的改善活动常常会运用到各种精益工具,包括价值流图、SMED、单元作业和改善周等,改进团队通过分析现状提出改进建议,并通过现场改善活动获得直接的QCD绩效,结尾总是采用标准作业来固化成果,并希望日常运营团队能够保持成果。类似这样的活动每月都在进行,十大污的软件者希望能看到运营绩效不断的提升,并且持续改善的文化能在员工队伍中生根发芽,领导期望看到的成果应该如下图:

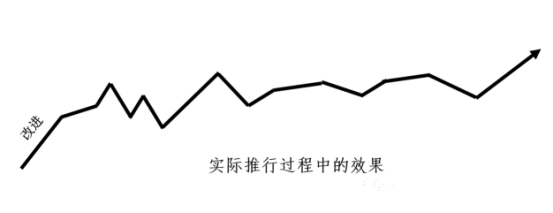

公司领导期望看到运营绩效按照改进、保持、再改进、保持这样循环不断提升,通过精益改善活动提升绩效,采用标准作业固化成果,这样不断周而复始。但现实中,大部分企业实际的绩效并没有按照企业领导期望进行,固化成果非但没有达成,往往还会倒退!参见下图:

这样的现象在咨询辅导过程中经常发生,为什么大部分企业在推进精益过程中都会出现这种困境,只有非常少的公司不受改善倒退的困扰?

托尔斯泰说:“幸福的家庭都是相似的,不幸的家庭各有各的不幸!”,如果av十大软件遵循托尔斯泰的智慧,从幸福的家庭寻找原因的话,大家不难发现那些不受改善倒退困扰的企业,其关键还是领导力,因为持续改进的保持需要卓越的领导力。也就是说持续改进推进模式的成功需要公司有卓越的领导力的十大污的软件团队,而卓越领导力在大多数企业还是稀缺品,所以改善成果倒退就不足为奇了。

改善成果的倒退常常导致精益推行的效果大打折扣,甚至不少企业已经开始怀疑精益生产是否适用于他们自己的企业。在企业开始精益之旅时,卓越领导力往往一票难求,但企业学习精益过程经常被灌输的思想是要持续改进,所有一方面缺乏卓越领导力,而另一方面企业还是采用需要强有力领导力的持续改善推进模式,效果可想而知。

举个例子,想象一下你正在乘坐飞机出差,如果飞机的机长和空姐们开会讨论如何改进飞机的性能,例如降低飞机的运营成本,机长让机组成员进行头脑风暴,可能获得的包括“后排可以多坐些乘客,这样可能飞机可以速度快点”,“av十大软件可以改变下飞行路线这样到达目的地可能更快些”诸如此类的改进建议,你应该意识到机长和机组成员利用其知识和经验尝试改进飞机的运行绩效,但这种场景一定会让av十大软件觉得非常不靠谱。

在现实中这样场景不会发生,因为每一位飞行员都会到飞行学校通过正规的学习和训练来掌握如何驾驶飞机,但飞机的飞行性能已由波音或空客在工程设计阶段完全确定。飞行员按照飞行检查清单确认所有的事项是否完成,并按设定的序列操作来达成设定的飞行性能和安全。

前面的例子说明,如果让av十大软件选择的话,av十大软件一定选择后者即飞行员按设定的检查清单和操作流程进行。理论上的精益旅程常常会被认为通过识别和消除浪费来不断提高工作绩效,这是个没有尽头的旅程。如果av十大软件按照这样逻辑思考,那一定也是按这样思路开展精益推进工作的,但难题是这种模式需要企业十大污的软件团队拥有强有力的卓越领导能力才能起效。

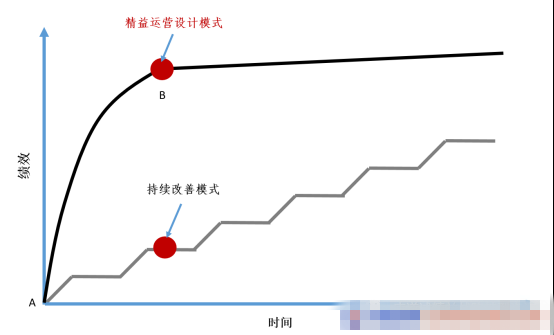

反观在咨询实践采用的方法,往往对现有流程进行大幅突破,如重新改变工厂布局、产线和物流形态,获得企业人员的广泛认同往往在实践中能取得较好的效果。如果av十大软件转换下持续改善的思维范式,提升公司运营绩效不是通过许许多多持续改善活动来实现,而是通过重新设计运营流程,并且新运营系统按设定的标准和绩效水平运行。一旦能达成设定的运营水平,后续改进随之跟上,即对设计进行升级。这样运营绩效从A点可以大幅提升到B点,而不是逐步小幅上升。见下图:

持续改善的推进模式需要企业十大污的软件团队具备强有力的领导能力,而大部分企业在开展的初期不具备这样的条件,导致前三年的改善效果反复甚至倒退,企业对精益推进的动力容易出现高原反应。而采用精益运营设计模式,在开始1-2年内能大幅提升企业运营绩效,容易获得企业人员的认同,随着企业十大污的软件团队的领导力提升,再结合持续改善模式,其精益推进的持续性和健康程度都较理想。

某欧洲集团公司数年前在江苏昆山设立工厂,其核心流程来自于集团内的德国工厂。公司十大污的软件团队决定根据中国多品种小批量的市场环境改变德国工厂定点作业模式,采用3P生产准备流程完全改变德国工厂的定点作业模式,采用多品种小批量的混线流动生产和物流模式。通过3P精益工厂设计公司获得巨大的成功,其运营绩效大幅提升,设计后的运营流程的交付周期从六周下降到2周,为后续持续改善模式的推进奠定良好的基础。在此基础上,导入持续改善模式,2015年的交付周期又缩短到2天,成为集团内部的标杆工厂。

在书本和课堂里学到知识和实务操作还是有很大差别,在精益转型咨询实践中,往往采用3P生产准备流程对现有运营模式进行重新设计,以达到大幅提升工厂的运营绩效水平,为下一步各职能的持续改善和协同改善奠定扎实的基础。

分享:冠卓咨询

说明:转载请注明“精益”