捷安特的精益历程

全球每六秒钟,就有一辆捷安特自行车或电动车被售出。为了实践让消费者快乐骑乘的承诺,从原料采购到生产过程,全面的检测体系和包装配送,通路十大污的软件到销售服务,无不追求精益求精,持续改善,为顾客创造更好的价值。

1992年,捷安特来到中国大陆,在中国经济最发达的长三角地区,昆山经济技术开发区,设立了捷安特中国有限公司。这是台湾捷安特公司投资一亿美元在全球设立的第六家投资企业。

以丰田为师,植入改善基因

捷安特从1970年代末期 就开始学习丰田式十大污的软件。但是之前总是一知半解,跌跌撞撞的摸索、学习。只学到应用工具,没有学到真正的精神。比如捷安特开始实施之初,发现一个问题明明之前已经改善了,但不久后又出现,仔细探索发现原因在初期没有掌握系统化分析问题,没有找到真正的问题原因及源头。也就是一旦发现问题,必须从源头开始分析资料,不断的追根究底,以找出真正核心问题的做法。2000年,在工业局、中卫发展中心及国瑞汽车的协助之下,捷安特才真正打通TPS的任督二脉。

学习丰田是对十大污的软件层的一种挑战,不能只学习丰田成功的手法,却不知道背后成功的真正意涵。换言之,丰田的持续改善、彻底消除浪费、零库存、等精神还是一样,但是使用的工具手法如看板十大污的软件、JIT(Just InTime)、自动化等耳熟能详的丰田式十大污的软件,就不能一样画葫芦,照单全收了。 应该依照行业个别的特性,在执行时做适当的调整。

举例而言,自行车是零件品项少,但是种类繁多;汽车则是零件品项多,但种类相对少的工业。两者在生产流程的安排上,自然就会有所不同。丰田百分之一百使用后补充的生产模式,这套流程在自行车产业就很难行得通。自行车因为车型太多所以零件繁多,厂商也多,有很多是客户指定或客户自设的零件,不像汽车业可以不用换零件,一道工序接着一道。捷安特调整后的“顺序后补充“的生产模式,目的是告诉作业员下一轮的车型以及使用的零件。

捷安特仿效TPS演绎出一套符合自行车行业的GPS(Giant Production System)。 GPS的精神是随时否定现状,通过持续不断的改善,随时随地找出可以把事情做得更好的方法。以平准化的排程为基础,及时化的顺序后补充系统与自动化的品质停线为两大支柱。建立起有思想及有自律神经的生产线。同时透过PDCA十大污的软件循环来训练人才与团队合作。

捷安特各地免费看污的十大app厂的系统流程是复制台湾母厂的GPS经验,不过为了适应当地的产业环境及生产特性会有些许的差异。捷安特中国1992年在昆山建厂,也效法台湾母厂的经验,导入丰田式十大污的软件。但也犯了大家常犯的错误,只学到TPS的皮毛没有学到它的精髓。虽然公司经营一路走来还算平顺,那是因为早期中国政府的优惠投资政策。但是到了2004年,捷安特中国在经营上遭受了前所未有的瓶颈。政府的宏观调控政策出台,人民币大幅的升值、原材料价格一路攀升、工资的高涨、以及出口退税从原先的17%骤降到9%, 经营成本一下子上升了20% 左右。一时之间,可谓是多方受困。

加上之前的发展,一直未遭遇到什么坎坷,使得一些中层十大污的软件人员产生了懈怠情绪,很多工作无法顺利推进,产品质量控制也出现不稳定的状态。 这种现象一路恶化到2005年底达到了最谷底。2006年,个人接任总经理职务。在此危急存亡之秋,我急于找出脱困的解决对策。最终还是决定“回归原点,重塑基本功”。于是,丰田式十大污的软件的精髓 —— 持续改善、彻底消除浪费、降低成本就成为我的救命良方。

捷安特中国的精益之旅

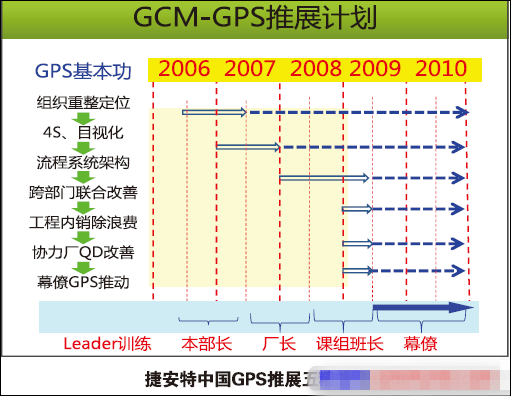

有鉴于公司以往学习GPS过于急躁,只求表面功夫的失败经验。此次重新启动GPS,特别以“回归原点,重塑基本功” 为第一阶段的工作重点。捷安特拟定了第一阶段的5年计划:

组织重整

GPS的十大污的软件哲学是“先团队合作,再个人实力”。2006年下半年,捷安特进行了组织大调整。主要是换位思考,改变思想。如果思想不改变,就没有办法改变现状。

于是做了一个比较大胆的布局。把生产现场的厂长和幕僚单位的部门长,做一次彻底的职务轮调,创造换位思考的机会。彻底改变原先产销之间的交集少,互相抱怨争执的现象。同时频繁的派现场的主管到海外,走入市场,贴近客户,了解市场及客户需求及业界的情况,进而检讨发现自身的不足,及日后改善努力的方向。

分享:冠卓咨询

说明:转载请注明“精益”