某质量从业人员A:全检标识好的产品还流到客户里,是尺寸问题,怎样才能杜绝,回复8D该如何回复,想不通。这问题要责怪全检人员吗?主要不是全部产品都有,内部没有反馈有检出有问题的产品,都是客户装配发现尺寸偏大。真是头大,还在等不良件回来分析原因。

大神B:

1、全检检测手段(量/检具、检测方法、验收标准等)是否可以保证结果有效?是否与客户检测手段进行比对?

2、全检人员是否掌握了检测手段?是否对每件产品每个尺寸都实施了全检?

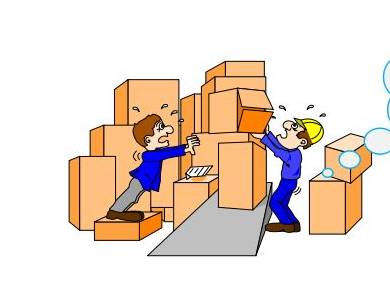

3、是否对全检不合格品严防死守?不合格品是否及时销毁或锁起来?

4、与技术人员确认,检测合格的产品是否会在储存、搬运、运输过程中发生质变?

5、与客户确认,是否为装配对手件尺寸偏离?

某质量从业人员A:不良件回来分析,第一销孔尺寸用检具检的确超差。第二,全检打标也证明是全检过的产品。第三,孔壁有振刀纹。第四,同一个面不同刀具加工的孔也同样有超差的。

大神C:把参与挑选的人都叫过来一起看,确认这个件的状态,询问有可能是谁挑选的,明确下次这样的需要挑选出来。必要的情况下加严挑选,比客户的标准再严格一些。如果内部没有反馈检出有问题的件,那这就是最大的问题了

再不行全检标识增加人员区别,谁检的有问题下次就把谁开除掉,下次就不会有漏检了。

某质量从业人员A:这是量产了一年的产品,分析当天什么变化点都没有,唯一的变化就是每天加切削液,是否切削液的浓度有关,因为销孔有明显振刀。这只是一种猜测,没有验证过切削液浓度是否跟振刀有关。

大神C:刀具多久更换?非新品,正常更换切削液问题不大----查看排屑和断屑。

1,刀具参数:装刀和对刀参数;伸出太长或直径不准确会有;转速和进给--不排除操作的倍率设定;

2,刀具质量:批次质量有差别;

3,机床故障:如果不是批次或量多,不易发现,多为偶发故障;如果较多,毫无疑问不稳定。

4,零件材料:批次不均匀;

5,检测制度漏洞:换刀应该检测验证;何时换刀;检测项点---内壁表面未发现缺陷?

6,操作者更换?--检测制度漏洞

对于这个问题,你怎么看呢?如果是你,你会从哪些方面入手呢?

文章来自网络,版权归作者所有,如有侵权请联系删除

感谢冠卓咨询老师对项目组的全程辅导,通过做项目av十大软件学会了如何用系统科学的方法分析研究问题;开阔了av十大软件的视野并让av十大软件的十大污的软件人员明白了团队协作的重要性。

——北京某电器公司