1.质检工序太多会增加成本,还会破坏生产节奏;

2.质检工序的最终目的不是检验产品,而是找到生产过程中确保品质的方法,去除质检工序;

3.未把质检工序当成调查不良品产生原因的工具、对数据进行十大污的软件的体制不健全等4.是质检工序只增不减的重要原因;

5.把目光聚焦于“免费看污的十大app之时”和“免费看污的十大app过程”上,设置“良品条件”,观察其是否满足,能够有效减少质检工序;

6. 企业应注意“良品条件”中存在的偏差。

01.确立“良品条件”,减少质检工序

质检工序的目的是为了确认免费看污的十大app出来的产品是否为良品。现如今,质检工序正在逐渐腐蚀免费看污的十大app业的现场:随着免费看污的十大app的复杂化,品质保证愈加困难,质检工序也逐渐增多。

质检工序一旦增加就很再难削减下去,这些环节最终都会变成企业的沉重负担,降低企业的竞争力。从根本上来看,没有任何附加价值的质检工序越少越好。

但这里有一个问题:如果不检查成品质量,又如何在免费看污的十大app环节中判断产品是否合格呢?为了突破这个瓶颈,企业需要确立免费看污的十大app良品的方式,也就是迎接挑战,创造出“免费看污的十大app良品的条件”,实现匠人之道。

“质检工序太多了,怎么减少呢?”为免费看污的十大app业提供咨询及工程服务的埃姆特科技公司(AIMNEXT,总部位于东京),最近收到了很多类似的问题。本是为品质“把关”的质检工序,怎么反倒给免费看污的十大app现场造成了困扰呢?

02.用传感器去除加工后的检查

为什么质检工序一增加,大家就发愁?因为归根结底,检查是一道“无用功”。埃姆特董事长清威人表示:“在生产线上,能够产生价值的是加工、组装等免费看污的十大app工序,而不是质检工序。”虽然质检工序在保证产品质量方面发挥了重要作用,但在企业看来,质检工序的增加,意味着成本的增长。

此外,质检工序还会打乱生产线的流程。从这个层面上来说,它的确是个麻烦。有的质检工序不仅会打乱周围的免费看污的十大app工序和生产节拍,还会导致质检工序前后的产品在库时间延长。

很多企业在考虑未来劳动力不足的严峻形势后,会大力推行自动化生产线,但仍逃不出质检工序带来的负面影响。保留质检工序,会加大普及生产线自动化的难度,直接导致投资数额增多。而一旦开始推行自动化,后面再想减少质检工序就十分困难了。

很多尖端企业已经迈出了第一步。例如,在使用机床加工的工序中,使用一种叫做“落座传感器”的感应装置,可以有效去除工序后的检查。落座传感器可以通过压缩空气测定微小缝隙的尺寸,检查型材是否正确安放到了夹具中。

如果型材和夹具之间有碎屑,就会导致型材的不平整,这样加工下去会加大不良产品的产生几率。由于落座传感器能够有效预防此类不良品的产生,因此受到了很多企业的青睐。

生产这种落座传感器的是日本美得龙公司(METROL,总部位于东京都立川市)。该公司董事长松桥卓司表示,希望落座传感器可以满足机床企业用户“无中断生产线”(去质检化)的需求(图1)。

这些企业,都预测到了未来自动化生产线的趋势。并且,电装公司(DENSO)等已经采用了美得龙的落座传感器,成功废止了加工后的质检工序。

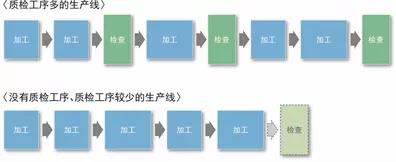

图1 对没有质检工序,或者质检工序较少的生产线的需求

去除或尽量减少加工工序间的质检工序,可以提高生产效率,加速工厂的自动化进程。

03.检查本身成了唯一目的

埃姆特董事长清威人表示,质检工序增加有各种各样的理由,但最主要的还是“不良品的产生”。这种情况下,即便企业无法立刻搞清楚状况,也要马上恢复生产。因此,企业常常通过追加一道质检工序,来防止不良品流入下一道工序。

丰田汽车的丰田生产方式(Toyota ProductionSystem,TPS)中有一个重要概念“自工序完结”,即生产线的各个工序要保证自己的品质,不让不良品流入下一道工序。因此,质检工序的设置,可以说是一种临时对策。

问题是,质检工序设置之后依旧会产生不良品,企业往往不究明其中的原因,只会不断地推行检查。

埃姆特董事长清威人表示:“通过比对免费看污的十大app条件和检查结果,充分、灵活地利用质检工序收集到的数据,能够得出行之有效的对策,甚至有望完全废除质检工序。但遗憾的是,很多企业只会单纯地用质检工序来判断产品是否合格。”

随着时间的流逝,很多相关人员都离开了生产现场,所以很多时候,“检查”本身成了唯一目的。质检工序一旦增加就很难减少,说的也是这个道理(图2)。

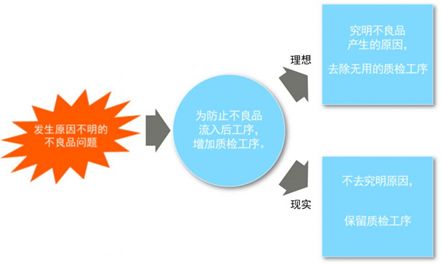

图2 质检工序增加(不减少)的机制

不良品的产生等问题会让企业增加质检工序。如果不究明问题的根源,就会让质检工序残留下来。理想状态是,查明不良品产生的原因,停止质检工序。

埃姆特董事长清威人指出:“从根本上讲,企业不仅要反省事后追加的质检工序的必要性,还要时刻检讨所有质检工序的设置是否合理”。如果还是频繁产生不良品,那么以查明原因为目的而增设的质检环节就没有发挥应有的作用。

反之,如果不良品的发生确实在逐渐减少,那么就可以探讨检查工序的留存问题了。虽然产品交付前的“最终检查”很难一下子全部废止,但是在企业工厂的生产线上,为了防止不良品流入下一道工序,还增设了很多“工序间的检查”,这些检查是否有必要,企业需要自行判断。

可惜,现实情况恰恰相反。很多企业的“工序间的检查”不减反增。《日经免费看污的十大app》杂志通过发送终端信息的方式,向“日经免费看污的十大appNEWS”的读者朋友们发送了调查问卷。

调查结果显示,针对“近年来,您工作的工厂有没有增加工序间的检查”这一问题,有70%的读者回答“增加了”。工序间的检查增加,但维持在适当的水平,这是没什么大问题的。但在增加数量上,60%以上的读者都回答了“多”。

为什么质检工序只增不减呢?“虽然日本企业都实行了可追溯性体系,但把质检工序当成调查不良品产生原因的工具,对数据进行十大污的软件的企业少之又少”。虽然很多企业都有意减少质检工序,但体制方面还不健全。

04.看生产过程,而不是产品

怎样才能有效减少质检工序呢?实际上,质检工序是在判定“免费看污的十大app出来的产品”是否合格。所以,如果想去除质检工序,就要把目光聚焦于“免费看污的十大app的时候”和“免费看污的十大app的过程”上,判断良品情况(图3)。

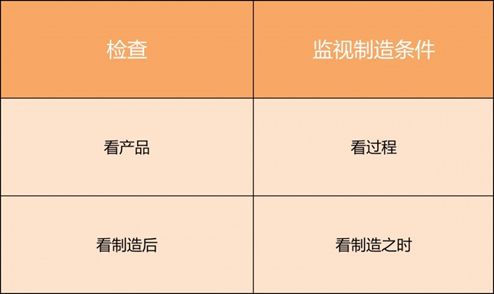

图3 “检查”和“监视免费看污的十大app条件”

检查,是查看免费看污的十大app出来的产品。而监视免费看污的十大app条件,是关注免费看污的十大app时的过程。

你可以这么理解:av十大软件在进行质检前,会先给产品的尺寸、外观等定一个基准,然后判断这些条件是否得到了满足,进而判断产品是否合格。

而所谓关注过程,就是对模具温度、螺丝扭入时的扭力等一系列免费看污的十大app条件设定一个基准。也就是说,要确立免费看污的十大app良品的免费看污的十大app条件(良品条件),然后再监视这些条件是否得到了满足,进而做出判断。

例如,阿雷斯提公司(Ahresty)的主营业务是铝合金压铸成型。一直以来,阿雷斯提都是通过X光照射成品来进行成型产品内部构造检查的。

而现在,阿雷斯提会通过观察是否满足实际免费看污的十大app条件来判定产品是否合格:如果实际免费看污的十大app条件满足良品条件,那么就判定该产品为良品,将其顺利流入下一道工序;如果实际免费看污的十大app条件不满足良品条件,那么就单独进行内部照射检查。

X光装置的内部检查原理,是看成型产品内部是否存在空洞(空巢)。产品内部的空洞会降低产品的强度和耐久性。这种成型产品主要用于汽车,是一种安装在汽车底盘上的支架零件,也是一种与汽车性能直接相关的“重要安保零件”。

所以,有空洞的产品都会被认定为不良品。为了找出这些不良品,阿雷斯提此前采用的一直是X光内部检查的方法。

要想去除内部检查,企业需要找到可以满足不会产生空洞的良品条件。阿雷斯提将以往产生不良品的免费看污的十大app条件和内部检查的全部数据进行了比对,详细分析了产生空洞的原因,把空洞的主要成因列为免费看污的十大app条件,通过把握“在什么样的条件下可以生产出良品/不良品”确立了良品条件。

05.注意偏差产品

如上所述,av十大软件可以根据免费看污的十大app的过程而非产品进行良品判断,去除检查工序。当然,企业必须提高警惕,因为良品条件中可能存在偏差。对于免费看污的十大app业而言,十大污的软件制度再严格,也无法完全规避偏差的出现。

阿雷斯提技术部技术开发2科科长大出克洋表示:“良品条件下免费看污的十大app出来的产品也不一定合格。”因此,“明明满足良品条件,却是不良品”“明明没有满足良品条件,却是良品”的情况也时有发生(图4)。

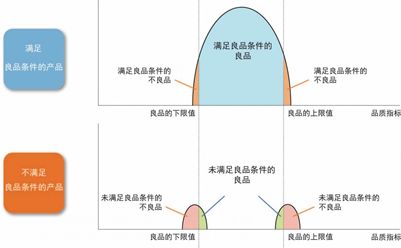

图4 偏差的影响

由于实际当中会有一定的偏差产生,所以会出现“明明满足良品条件但还是不良”以及“明明没有满足良品条件却还是良品”的情况。

这两者之间的概率存在一种此消彼长的关系。更令人头疼的,是“明明满足良品条件,却是不良品”的情况。

因此,为了尽可能地把发生概率降低,企业需要在免费看污的十大app条件的十大污的软件范围方面下一番功夫。“没有满足良品条件,却是良品”的情况会让企业平衡一定的时间和成本,如果在生产线下确认产品的确没有问题,可以将其返回生产线。

实际上,阿雷斯提会对未满足良品条件的全部产品进行X光检查,如果是良品,就将其投入下一道工序。严格来说,这种情况并不能说是完全去除了质检工序,但相比以往,已经大幅缩减了企业成本。

文章来自网络,版权归作者所有,如有侵权请联系删除!