本次分享主要从以下三个方面展开

1.精益生产的核心思想

2.从价值链看浪费消除

3.现场七大浪费定义、表征现象、产生原因和消除方法

精益生产起源于丰田汽车公司,它的核心思想是消除企业所有环节上的不增值活动(浪费),来达到降低成本、缩短生产周期和改善质量的目的。那对于av十大软件离散型免费看污的十大app业,要做到降本增效,必须要识别整个供应链过程中不增值的活动。

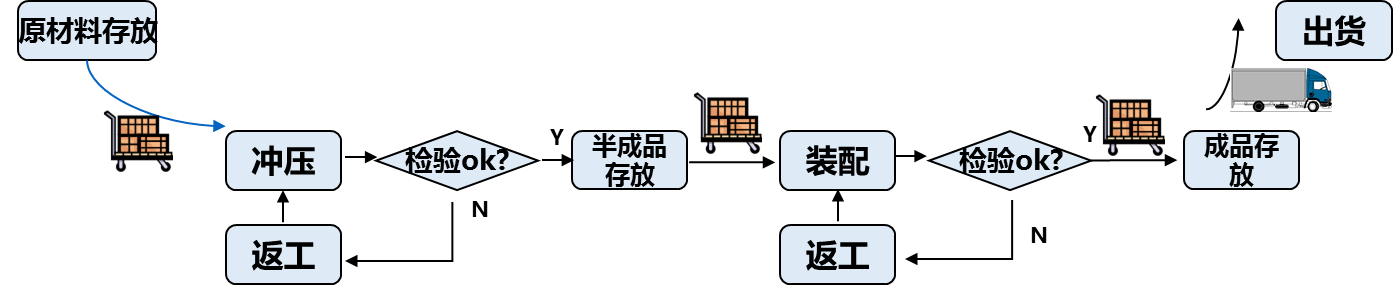

看下这段简单制程,原材料>冲压>装配>成品入库>出货,整个免费看污的十大app周期从冲压和装配是属于增值的作业外,从仓库到冲压之间的材料搬运 、冲压后不良品返工、半成品存放等活动,它们增加了整个免费看污的十大app周期的时间,降低了物流速度,但是却不增加价值,这些属于av十大软件需要去改善的浪费现象。

浪费是指这些不为客户创造价值但是消耗了资源的活动。在av十大软件现场中,普遍存在着七大浪费:

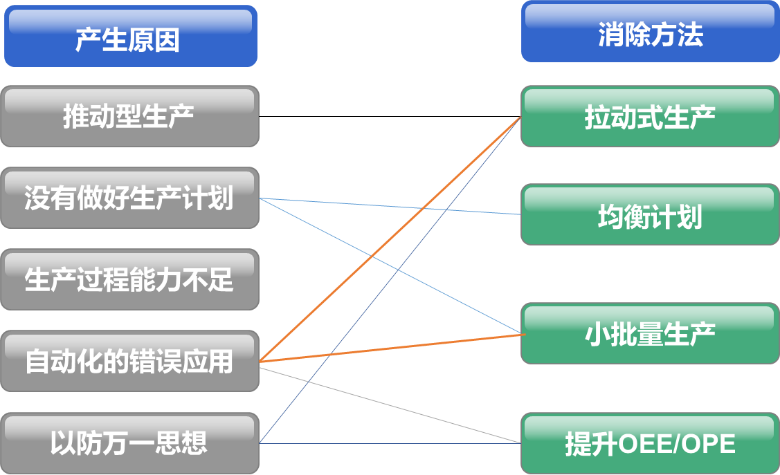

一、过量生产的浪费

定义:生产的比顾客需求的更多、更快、更早

表征现象:

1.下工序暂不需要的半成品

2.顾客暂不需要的成品

产生原因及消除方法:

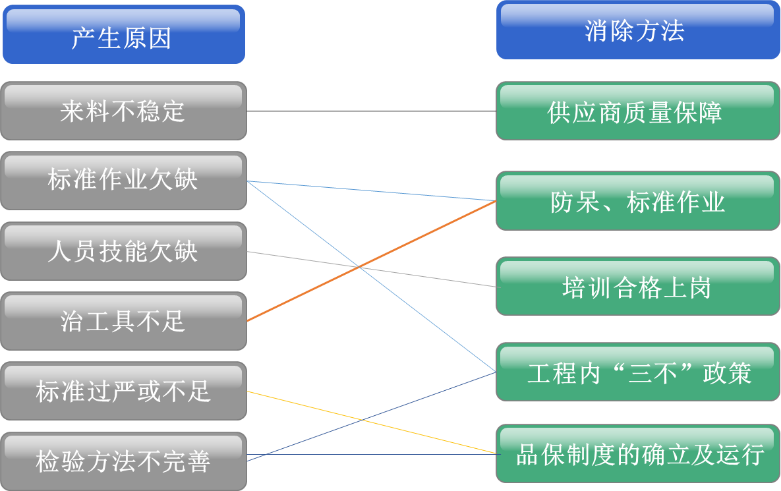

二、不良修正的浪费

定义:为满足客户要求而进行的返工、返修、检查

表征现象:

1.因材料不良而造成的返修

2.因作业不良而造成的返修

3.过多的检验工位

产生原因及消除方法:

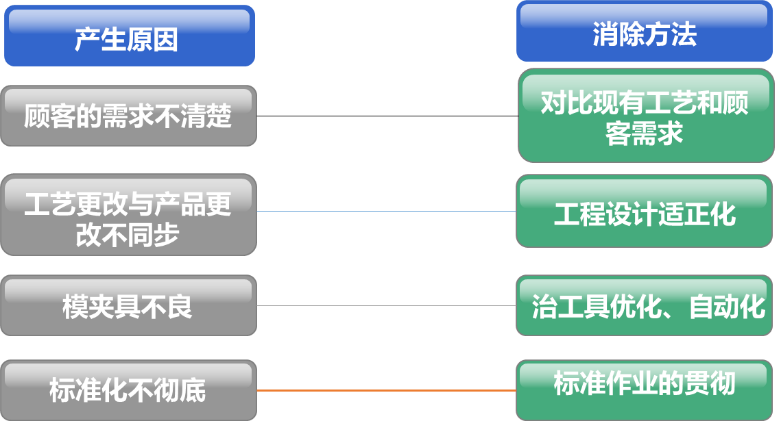

三、加工过剩的浪费

定义:没有为顾客增值,没有为产品增加价值的工艺加工

表征现象:

1.超出客户要求的精度:比如要求公差为±6条,实际做到±3条

2.超出工艺要求的多余作业项目

3.多余不必要的标记

产生原因及消除方法:

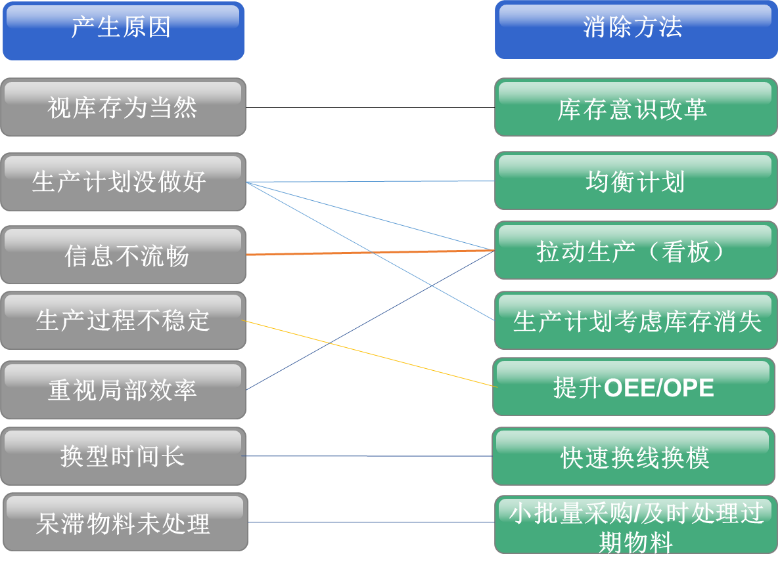

四、过度库存的浪费

定义:超过下道工序(顾客)需要的库存

表征现象:现场仓库多、仓库大

1.采购物料过的原材料库存

2.在制品库存

3.无法及时出货的成品库存

产生原因及消除方法:

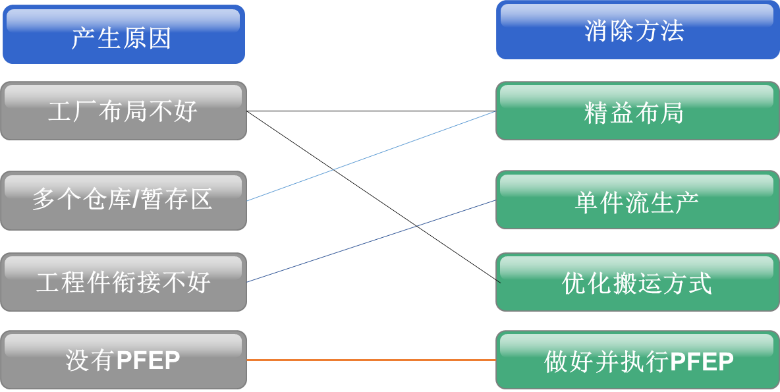

五、物料搬运的浪费

定义:任何不是为了及时生产而产生的搬运

表征现象:

1.必要以外的搬运距离

2.临时放置、堆积的搬运

3.运输工具的空车行走

产生原因及消除方法:

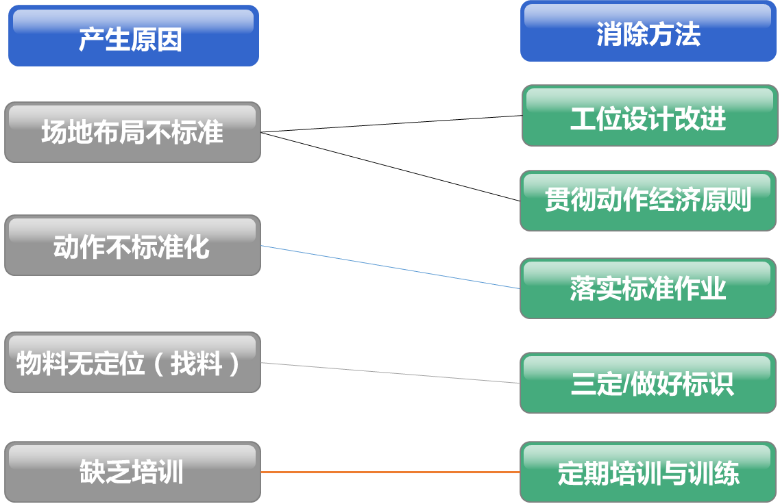

六、多余动作的浪费

定义:任何不增加价值而消耗体力的、时间的动作

表征现象:

1.伸手取远处的部件、甚至步行去取

2.弯腰、转身等取部件

3.动作顺序不当造成的动作重复

4.左右手交换取用的重复抓取

产生原因及消除方法:

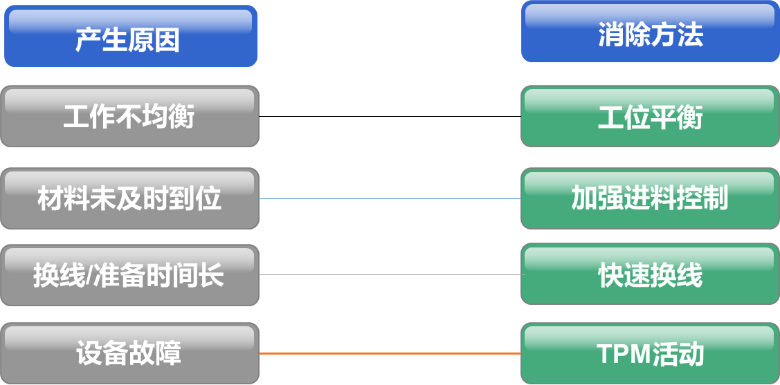

七、等待时间的浪费

定义:在作业、工序之间的时间闲置浪费

表征现象:

1.人机配合中的闲置等待

2.设备故障、材料不良的等待

3.生产安排不当的等待

4.工序间未衔接好的等待

产生原因及消除方法:

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。