运用六西格玛实现快速换模(SMED)

挤出线快速换模六西格玛项目是公司降本增效的重要项目之一。通过实现生产线的快速换摸来减少停机时间,减少牵引废品,降低挤出线废品率。

该项目主要运用六西格玛DMAIC的系统方法来开展,通过运用数理统计和科学的方法客观的分析导致换摸耗时的原因和瓶颈。同时通过工装口模改进,过程改进和过程标准化,将无序的过程变为有序,减少过程中的瓶颈,从而实现挤出线快速换摸。

为了提高企业的核心竞争力,公司在2004年导入六西格玛,希望通过黑带和绿带项目降低劣质成本。随着市场的拓展,挤出产品增多,为了适应多产品小库存的生产模式,释放生产线能力,降低废品,必须缩短换模时间。同时,快速换模项目也推进了现场6S十大污的软件,工装口模的持续改进,让操作工接触到精益生产的理念,提高生产人员的综合素质。

1、界定阶段

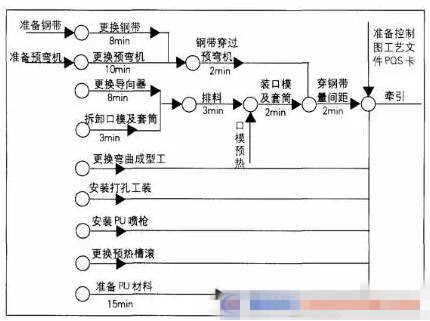

界定阶段主要内容有:了解目前现状、设定项目目标、确定项目范围、确定项目团队成员、制订项目计划、绘制过程流程图,并通过SIPOC工作表来清理关键过程中的输入和输出变量。同时,进行劣质成本分析,对项目的经济效益进行估算。

2、测量阶段

测量当前水平,定义:2004年5月~2004年9月定义为当前水平,通过建立一套科学严谨地测量系统,记录出过程中的每个操作工、每个工序所用的时间,对换模过程的输入和输出及过程中可追踪的事物进行测量。

在实际的实施中,为了详细的记录换模过程的每个细节,项目组对每个参与换模的成员进行观察,记录每个人所作的动作以及相应的时间,必要时记录人员行走的距离,并且记录所有批产产品的换模时间,用于进行各类产品的比较。

测量的工具是秒表和DV,对于典型的产品用DV记录。得到准确数据后,进入分析阶段。

3.分析阶段

分析阶段,项目小组根据换模的前后两个过程,分别对更换工装口模部分和牵引部分进行单独分析改进,这里重点介绍更换工装口模部分。

更换工装口模过程分析:

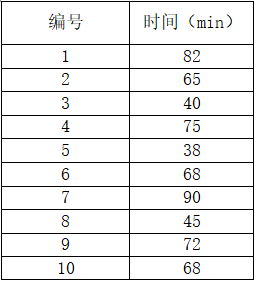

在收据收集的过程中,项目小组发现同类换模过程所用的时间相差很大,为了对相同切换过程进行分析,收集了十组典型的同类换模过程所用的时间,骨架类产品切换到骨架喷涂类产品,如下表:

比较各操作工在换模过程中所用的时间:

收集十次骨架类切换到骨架喷涂类产品的换模过程,每个换模人员的操作实践 工作量记录如下表:

用MINITAB软件对以上十组操作工工作量进行分析可以得到两个结论:

1)每个操作工在同类换模过程中所用时间波动很大,说明过程无序。

2)不同换模人员操作相同工序工所用的时间波动达,相同工序在不同的换模过程所用的时间波动也很大,说明过程无可重复性。

对换模过程中各工序进行分析:

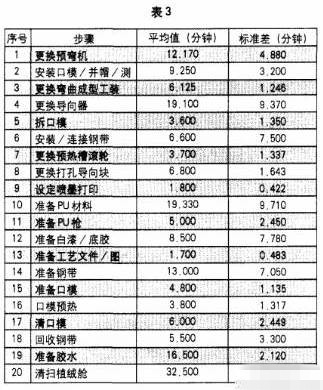

对更换工装口模过程中的所有工序进行分析,首先列出各工序所用时间的平均值及标准差。

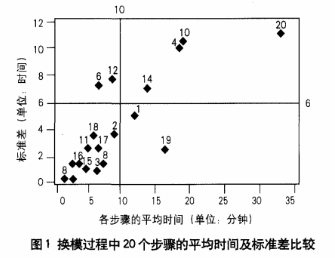

为了更加直观的分析这组数据,av十大软件运用MINITAB软件绘制此图:

分析结果:

各工序所用的时间相差很大,某些工序不仅标准差大,过程无稳定,而且花费的时间特别长,由此可以看出过程中存在瓶颈口。这些瓶颈正是制约换模过程的要因:更换导向器、更换预弯机、准备PU材料、准备钢带、清洁植绒舱

4.改进阶段

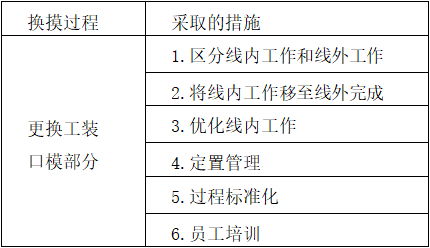

改进部分也分前后两个过程分步实施,主要通过标准化过程和优化过程入手。使得原本无序的过程变为有序,工装具备可重复性;并且引入精益生产的方法,提高操作工精益的意识。措施提纲如下:

区分线内工作和线外工作:

定义好线内工作和线外工作后,项目组将过程中所有工序进行归类,下图红色字体标识的工序为过程中的线外工作。

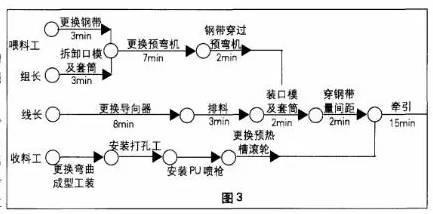

将线内工作移至线外完成后,优化线内工作,改进后的过程可以通过另一张网络图来展现。

将更换工装模具过程理顺、平衡后,必须通过标准化作业指导书的形式记录下来,并且推广实施。为此,av十大软件编制了《挤出线快速换摸标准化作业指导书》,从工序步骤、操作工、工具、操作时间等各方面对过程进行标准化。

通过实施以上改进措施,更换工装口模过程有了明显的改善,av十大软件采集了2004年5月~2004年9月的数据与去年同期的数据进行对比:数据显示,2003年5~9月的平均换模时间为47分钟,2004年5~9月的平均换模时间为23分钟,平均减少24分钟,减幅为51%。同时,标准差也有一定程度的改进。2003年的标准差为14.5,2004年的标准差为8.5,即各种换模的时间波动也减小了。

5.控制阶段

文件化改进成果:

在换摸过程中采用了标准化作业和各项表格进行过程控制

1.《挤出线快速换摸标准化作业指导书》

2.《新版工艺文件》

3.《专人换摸准备工作确认项》

4.《专人工作标准化作业指导书》

5.《线长换摸准备工作确认表》(《Pre-flight Check Sheet》)

建立持续改进的目视话看板:

看板内容包括:换摸时所需要的作业指导书和各类表示;跟踪换摸的过程分析和改进措施,PDCA过程描述;换摸统计表及各班换摸的柱状分析图;操作工合理化建议收集箱。

项目收益计算

更换工装口模部分:

数据显示,平均减少24分钟,减幅为51%

人工成本节约 = 246,480(元) ×51%=125,704.8(元)

牵引部分平均减少15.5分钟,减幅为33%。

牵引成本节约 = 2,269,183.3(元)×33%=748,830.49(元)

总计节约:874,535.29(元)

分享:冠卓咨询

说明:转载请注明“精益”