自働化到尽头了?

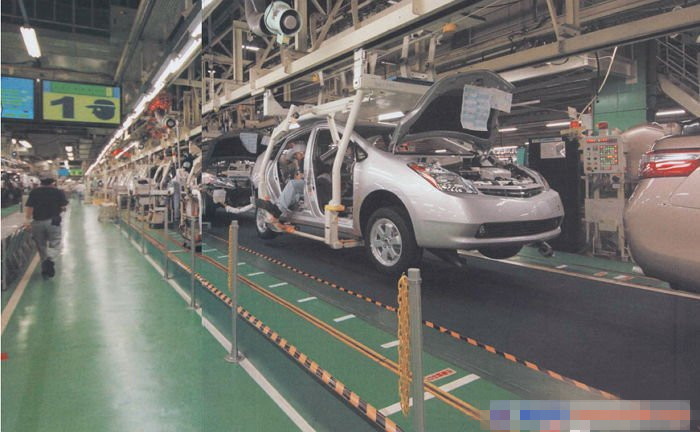

这是位于日本爱知县丰田市的堤工厂,在这个城市,丰田一共拥有四家工厂,堤工厂是丰田所有车辆组装工厂中工序最复杂的。av十大软件参观的二号生产线进行普瑞斯、凌志ES330、佳美等4 种车型的混线生产。也就是说也许这3 辆车都需要你在引擎室安装刹车配件,下一辆车却改成要使用辅助机械安装混合动力汽车所必须的40kg 的电池。

所以在这里,丰田倡导的“人”字旁自“働”化,不仅是拉那根标志黄绳以表示对质量的忠诚——“是av十大软件让生产线停下来”,还包括靠这些人分清楚下辆车该用什么型号的螺丝。

而区分方法很简单原始——看表。发动机室的汽车前盖都贴着两张“ID纸”,A3 尺寸那张供人看,而A4 那张供机器扫读。每张“人读ID 纸”分两栏十行,为避免看串行而使用蓝白相间的颜色,一共为全部二十道工序的工人提供他们所需要的信息。仔细看,每道工序有五个小空格,填着类似“金金”“O”“I”“A”“?”等符号,还有的什么也不填,他们就按照这些作业。据说有些员工在一个工序工作了两个小时( 堤工厂两组轮班工人每天工作和间歇的时间是这样安排的:120|10|120|45|90|10|90,单位:分钟) 可以换到另外的工序,以降低重复操作带来的疲劳感。所以把ID 卡分解成这样细碎的符号还会带来这样一个好处,可以直觉性减弱工人对自己经验的依赖,方便工人们日益往“全能化”方向发展, 每个工人所司空间不大,也就一个略宽敞的车位大小。一个“车位”一个“车位”用较长的白线区隔出来,每个车位里还用短白线刻度尺似的分以十段。

自动化工具和零部件箱位于与生产线平行的轨道上,为了保证工人伸手就可从中拿到所需要的工具和零部件,专家们给工具车前端添了一个像折尺一样的小感应器,在无外力的情况下,车身走到哪儿,工具车就跟到哪儿。这项工艺来自于丰田的“创意提案制度”,是由丰田的一线工人创意发明、然后经过专业人员不断改进完善而形成的。

除此之外,把螺丝钉从容器里吸上来以方便取用的三头吸铁石、连接自动上螺丝的机器、以绿蓝红橙来表示由紧到松程度的指示灯都是工人的发明。这也可以算是“働”的人字旁的一部分吧。遗憾的是,尽管去年丰田一共收到了64 万条建议,平均每个员工一个月一条,但是这些被津津乐道的小发明并不来自于这5 年。准确地说,“働”线似乎发展到极致,没有继续填补的空间了。

在新一年,堤工厂之于丰田、之于疯狂的媒体追逐者的意义,已经改变成为“可持续发展工厂”的示范工厂。

在这里,除了新建世界上输出功率最高的太阳能发电设备外,还要在组装车间厂房外立面采用环保型光触媒涂料进行涂装,以达到2000 棵白杨净化氮氧化物和硫氧化物的作用。

回想丰田现任社长渡边捷昭上任以来多次提起“梦想的汽车”的追求,我不得不开始怀疑,建立在工业社会基础、质量提高的自“働”化走到了尽头。尽管堤工厂一辆汽车下线的最快速度为56 秒,但av十大软件还是看到,即便对于大卖的普瑞斯,目前的75 秒就已经远远够了。

分享:冠卓咨询

说明:转载请注明“精益”