在上一篇的最后,笔者介绍了单元生产、尤其是由一人完成所有产品组装作业的“单人式单元生产”所面临的三大障碍,下面av十大软件来回顾一下。 ???

障碍一:熟练工的培养,即培养能够一人完成大规模装配的工人。 ???

障碍二:品质确保,即构建品质十大污的软件体制。 ??

障碍三:设备成本,即如何进行没有浪费的设备投资。 ????

本篇中,笔者将谈谈如何克服第一个障碍。 不依赖于持续保持集中力 ?

首先来谈克服第一个障碍——熟练工培养的方法。说起熟练工,大家会想到经过长期的实践和训练、掌握了很强的专业技能的专业人才。如果拥有大量熟练工是引进单人式单元生产的前提,那么这个障碍非常巨大。但是,如果能够做到“生产一线的每个工人都能够轻松进行单人式单元生产”,结果会怎样?这个障碍一下子就变小了,很容易就能跨过。笔者要实现的就是这个目标。 ???

为了实现这一目标,首先要了解人类的优势和弱点。如果了解这些就引进单人式单元生产,只会给工人强加压力,结果陷入必须培养熟练工的境地。 ???

熟练工与普通工人相比,能在短时间内保质保量地完成工作。但是,“并没有工人想免费看污的十大app次品,出现次品的根本原因完全在于体制”,这是笔记的基本观点。 ??

虽然没有工人会在次品出现前想“好,该开始免费看污的十大app次品了”,但次品还是会出现。每个工人从事同一工序所需要的时间不同。因为工人是人,“集中力”和“注意力”有限。 ????

尽管如此,生产一线的十大污的软件者和监督者却经常提醒工人说“要保持集中力,以免造成次品。要始终保持注意力”等等。虽然这样不容易产生次品,但工人却不太愉快。始终强迫工人保持集中力和注意力的方法是错误的,正确的做法是建立合理的体制。 ????

日本最近交通事故减少就是一个很好的例子。在过去,日本的道路两旁曾竖着很多警示旗帜,上面写着“疏忽一秒、后悔一生”等交通安全标语,但交通事故并没有因此而减少。谁都不想发生事故,但可悲的是,交通事故还是会不断发生。因为开车的是人,所以无法完全避免因集中力和注意力有限而造成的失误。

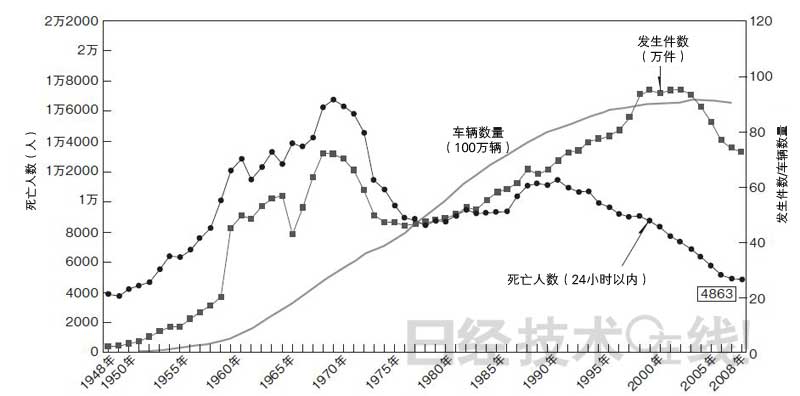

在被称为“交通战争”的1970年代,日本全国因交通事故造成的死亡人数(在事故发生后24小时以内死亡的)在1970年达到顶峰,接近1.7万人。在40年后的2010年,这一数字降到了约4800人,减少了约70%。虽然现在交通事故发生件数为约70万件,跟当时差不多,但现在的汽车保有量已由当时的3000万辆增至9000万辆,达到当时的3倍。也就是说,平均每辆汽车发生交通事故的件数只有当时的1/3,而平均每辆汽车造成的交通事故死亡人数降到了当时的1/10(图1)。

图1:交通事故减少源于体制在日本,1970年左右和大约40年后的现在相比,交通事故发生件数基本相同,但现在汽车保有量(汽车数量)是当时的3倍,可见单位汽车的交通事故发生件数降至当时的约1/3。其背景是,体制,即汽车安全装置的进步做出了很大贡献。

交通事故减少是ABS(防抱死制动系统)、ESC(防侧滑装置)及以富士重工“EyeSight”为代表的驾驶辅助系统等汽车安全装置的功劳。而交通事故死亡人数骤减得益于强制系安全带以及气囊的进步和气囊成为标配等原因。前者是主动安全,后者是被动安全。总之,交通事故减少源于适当的体制。 ????

笔者还有一个通俗易懂的例子,就是在美国职业棒球大联盟西雅图水手队效力的铃木一郎的一段话。他不仅拥有超一流的击球能力,还有超一流的防守能力。他在5年前新年期间播放的电视采访中说过下面一段话。 ???

“有时我连简单的外野高飞球也会漏接。原因有一个,那就是我在球进入手套之前是不看球的。一般人在练习的时候一直眼不离球,而我不一样,我在练习接球的时候故意不看球,因为我觉得人的集中力有限。因此,我练习的目标是,即使集中力中断、球离开了视线也能接住球。” ????

听到这段话,笔者更加敬佩铃木一郎了。因为他虽然是一名超一流的棒球选手,却非常了解自己的、也是人类的弱点,并且懂得如何应对。 ???

就连铃木一郎都很难做到持续保持集中力,而工厂十大污的软件者和监督者却对一线工人提出超出必要的要求,笔者希望这些十大污的软件者和监督者先想想自己能不能做到。 ??

人还有一个弱点就是“记忆力”。IC中有非易失性存储器,而人的大脑中只有易失性存储器,因此不可能拥有完美的记忆力。 ???

为实现单人式单元生产而培养能完全记住几百个工序的工人(熟练工人)是不可能实现的。因此,在生产一线绝对不要说、也不能说“要牢牢记住组装顺序和要点”之类的话。 笔者过去在演讲和研讨会上曾说过“记忆力不好是人的弱点”,而在研讨会后的提问中有人提出了不同的看法:“记忆力不好是人类生存所必须的。如果总记着讨厌的事情,这才烦人吧?忘记很重要。”笔者完全认同这个观点,回答说“确实如此”。从那以后笔者就把“记忆力不好”叫做“忘记力”,将其定义为人类的“既是优点又是弱点的特点”。 ????

总之,“培养熟练工”的障碍在于人类的集中力、注意力、记忆力不好这些弱点。实际上,确保品质的障碍也是因为人类的集中力和注意力不好。那么,如何越过这个障碍呢?

辅助和弥补人类的弱点???

在思考克服人类弱点的方法时,要先了解人类的优势。人类的优势之一是“手巧”,这其中包括了视觉灵敏。 ??

笔者在日本罗兰公司的生产部门工作时,曾面试过100多个应聘者(几乎全是女性)。在面试中,笔者心里已确定了人选后,还有一项必做的简单测试。笔者拿出了一个装有几十个小螺钉、螺母及垫圈的小盒子,对她们说:“请你们尽快从这个盒子中找出跟我所手中相同的零件。”大部分人用指尖在盒子里稍微一翻,很快就找到了,问我“是这个吗?” ??

“你很厉害。手巧就是你的过人能力。首先你用眼睛辨认出了形状,然后找到了零件,又用指尖灵巧地夹起来,拿到了我的面前。而且,只用了几秒。”笔者这样一说,应聘者大吃一惊。于是,笔者做了如下解释。 ??

“这些动作如果让机器来做是非常难的。首先要用摄像头代替眼睛从盒子上方拍照,然后利用配备图像识别软件的电脑确定零件所在的位置,最后用使用XYZ三轴工作台的高精度机械手拿起该零件。这些动作或许花500万日元也无法做到,而你瞬间就完成了。” ???

笔者在告诉她们人的手有多么巧以后,又说了另一个重要的事实:“其实,这个盒子里并没有跟我拿的这个零件完全一样的零件。虽然颜色和形状相似,实际上长度也仅相差1mm。我欺骗了你们,请原谅。我只是想让你们知道,任何人都会犯这样的错误,而av十大软件的生产车间却拥有绝不会犯这种错误的体制,因此你们可以放心工作。” ?

笔者认为,面试是一次绝好的机会,可以让她们认识到在产品生产中手巧是人类的一大优势,同时人类也有随时都有可能犯错的弱点。 ???

人类的另一个优势是“上进心和好奇心”。比如“想更好地做好组装工作”、“想更加高效地工作”、“新机型一出来就想赶紧组装起来”。这是只有人类才有的感情和思想,如何发挥这个优势关系到生产一线的竞争力。

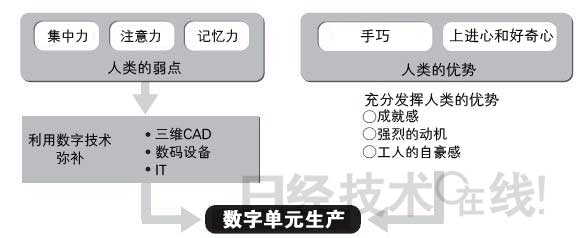

能够辅助并弥补人类的弱点、同时强化人类优势的体制就是采用数字技术的“数字单元生产”(图2)。这里所说的数字技术就是三维CAD、数字设备及IT技术。在数字技术的辅助下,一线工人会进一步提高自己的技术和技能,从而感受到成就感,保持强烈的工作热情,并一直保持对工作的自豪感。这样培养出来的工人就成了负责单人式单元生产的熟练工。

图2:数字单元生产的基本思路关键是弥补人类集中力、注意力、记忆力等弱点,同时充分发挥并强化手巧、上进心、好奇心等优势。因此而采用数字技术。

文章来自网络,版权归作者所有,如有侵权请联系删除