下面笔者就来介绍一下跨越“单人式单元生产”的第二个障碍——质量确保的方法。笔者对设计的基本看法是“产品生产的95%由设计(产品设计及工序设计)决定”。也就是说,要想弥补人类集中力和注意力不好的弱点,跨越建立质量十大污的软件体制这个障碍,就必须在设计上下功夫。

因此,首先要转变思路,由“不免费看污的十大app次品”转变成“免费看污的十大app不出次品”。这相当于防止交通事故中的主动安全。也就是说,要想确保质量,关键是构建“免费看污的十大app不出次品的设计体制”。

其方法有很多,而现在的主流方法是三维CAD、田口方法(质量工程学)、公差分析、FMEA(失效模式与影响分析)及这些方法的组合。笔者采用的三维CAD接合FMEA的方法。

笔者把从设计部门拿到的三维CAD数据作为数字样品,彻底评估有可能出现组装失误的部分。比如,检查零件有没有正反面,忘记拧螺钉时能否检查出来等要点。也就是从生产现场的视点出发,对零件和工序逐一进行评估。

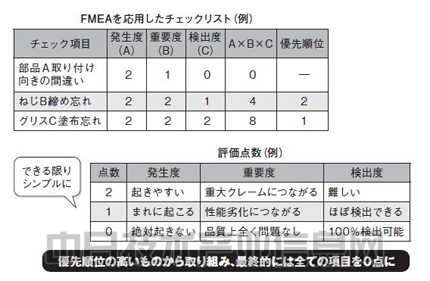

FMEA通常采用1~3分或1~5分的评分等级,而笔者采用的是0~2分的三级评分。基于FMEA的检验单如图3所示,笔者简化评分等级是为了加快评估速度。因为笔者在罗兰公司工作时负责的产品是大型喷墨打印机,必须评估几千个零件。

图3:利用FMEA方法制作的检查单

弥补人类集中力和注意力不好问题的体制之一。为了能在设计和设备两方面“防错”而进行检查。对最好的情况给“0”分,更容易表示极端状态。

之所以采用“0”分,是因为笔者觉得“发生度”、“重要度”、“检出度”这三个检查项目都最好为“0”。也就是说,目标是发生度×重要度×检出度=0。最好是发生度为0,也就是说绝对不会出现质量问题。重要度为0,就意味着可以去掉这些零件和工序。最后一道防线是,一定能检查出问题(没有漏检),即检出度为0。

然后就是把生产部门按照上述方法进行的质量评估的结果反馈给设计部门,不过此时有件事情应该注意,那就是拿出备用方案。如果只是对忙碌的设计负责人说“这里会出问题,想想怎么解决”,设计部门和生产部门的关系就会出现隔阂。而如果这样说,“我觉得这部分如果这样调整一下设计,发生度就会变成0。我已经按照生产部门的情况修改了零件的数据,请您确认一下。这样还能削减成本”,设计者就更容易接受。

彻底的防错设计要一直持续到试制阶段,这是应该凝聚工程师智能的地方。这样,设计部门和生产部门齐心协力,还有利于形成能在短时间内开发出优秀新产品的竞争力。

工序中的防错机制

如果鉴于技术原因和成本原因,在设计中无法引入防错机制,那么就需要在工序中引入防错机制。下面举一个使用高度尺确认高度工序中的例子。

高度尺分模拟读数和数字显示两种,使用模拟读数型高度尺时存在视差,本来刻度的读取方法就不好掌握,而使用数字显示型高度尺就很少出现读错数字的情况。

于是,笔者在该工序中导入了组合使用可将测量值无线传输到PC的数字式高度尺和接触式探头、对测量值和PC上设定的阈值进行比较的方式。这样就能减轻工作负担,工人无需读取测量值,如果PC上显示蓝色的“OK”则进入下一工序,而如果显示红色的“NG”则重新调整。这样一来,工人不需要刻意做检查,而是在工序中自然进行检查。

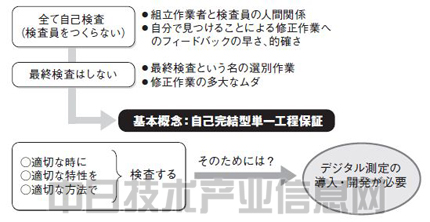

本来最终检查就是为了分出合格品和次品。流水线生产会在最后工序设置最终检查,但如果到这个阶段才发现次品,损失将不可估量。而且,有时还会影响到负责问题工序的工人与终检负责人之间的人际关系。因为,无论是谁,被别人指出自己的错误都会不舒服。

而单人式单元生产不设检查人员。由工人自己“在适当的时候,用适当的方法,检查适当的特性”。这被称作“自我完成型单工序保证”,如果不合格就不进入下一个工序。采用的是引入了防错机制的“不依赖人,而在工序内打造质量”的做法。如果彻底贯彻这一机制,即使是拥有几千个工序的组装,也可以很自信地说,“进入最后工序的产品全是合格产品”。

由于工人通过自我检查亲自找出自己的工作失误,因此不会因为“被别人找出错误”而感到不舒服。他们反而会想,“呀,这次失败了,下次绝对不再失败了”,会产生上进心。这也是单人式单元生产能够营造“轻松愉快的工作氛围”的原因之一。

共享检查设备

下面就来介绍跨越第三个障碍——设备成本、也就是实现没有浪费的设备投资的方法。就拿前面提到的带有无线数据发送功能的高度尺和接触式探头来说,这样一套装置并不便宜。如果每人一套,投资额就会增加,不仅很难实现,而且还会形成巨大的浪费。

解决这个问题的好办法就是在组装单元群中设置一定数量的检查单元(图4)。在罗兰,这叫做“Special Shop”(特殊工作台)。工人在自己的组装单元中工作,快到要使用检查设备的工序时,组装单元上设置的显示器上就会显示“请到特殊工作台”。这时,工人和带脚轮的工作台上放置的产品一起移动到特殊工作台进行检查,如果显示OK,就再返回自己的组装单元。

图4:利用单人式单元生产打造质量

不仅是产品组装,单人式单元生产在检查的时间、特性及方法方面都很恰当,还能迅速反馈到设计上。其中,数字测量发挥了很大的作用。

有时需要排队等待,不过基本不会出现所有工人一起涌到特殊工作台的情况。如果经常出现3、4人排队等待的情况,工人肯定会提出要求。这时,可以考虑增设特殊工作台。

根据每件产品的平均组装工时和使用该设备的检查工序的时间比例,可以计算出几个工人共享1台设备比较好。能够准确测量这些时间(POP=生产时点)也是“数字单元生产”的一大优势,详细内容将在后面介绍。

生产手册的数字化之路

笔者在前面已经介绍了弥补人类弱点——集中力和注意力的方法,但还没介绍弥补记忆力的方法。虽然av十大软件都知道人的记忆力是有限的,但还是想让所有工人都能独立完成有几千个零件、需要几十个小时的大规模组装。这样怎样实现呢?

我记得罗兰公司开始考虑由流水线生产转为单元生产是在1996年。笔者当时是生产部门的小组长,还处在年轻气盛的年纪。当时,笔者反对单元生产,还曾跟生产部长争辩说“这根本不行”。没想到将来会成为单元生产的专家。

当时生产部长说,“不管行不行,先试试看”,笔者只要答应说,“好吧,我研究一下”。结果一研究才发现“这或许可行”。于是笔者决定让一名老工人看着有500页A3纸的生产指南,组装当时最复杂的产品。结果,他一个人就完成了。

不过,因为是有经验的老工人,所以才做得到。怎样才能让当时近50名工人全都做到呢?正当笔者为此苦恼的时候,用三维CAD制成的一目了然的设计图出现在眼前。

当时,中端三维CAD已开始普及,在经营会议上负责开发的董事说:“以后将在设计中采用三维CAD,但是,仅设计部门使用三维CAD没有意义。所有部门如何使用三维CAD将关系到今后公司的命运,以后的主题将是‘数字工厂’。”笔者听到这番话的瞬间,脑海中浮现出了“直接使用三维CAD数据的既美观又好用的数字指南”,笔者觉得,如果使用数字指南,任何工人都能够进行单人式单元生产。

文章来自网络,版权归作者所有,如有侵权请联系删除