精益思想在中国的推广已经有很长的时间了。一开始随着改革开放和国外免费看污的十大app企业的涌入,这些企业把精益思想和实践也带入了在中国的工厂。而最近10年来,世界工厂名声在外,精益的好处也为很多民营企业所认识,并开始实践。在这中间,很多企业也碰到很多挫折,前功尽弃,甚至半路夭折的很多。很多企业的领导或十大污的软件人员,乃至怀疑精益在中国的文化下是否可行。

依我看,文化最多影响你精益活动的如何开展,但不能影响你做不做精益。随着精益在80年代开始普及推广,很多国家的企业在精益改善上获得了成功。事实上现在很多精益做的好的公司,并不全是日本企业。而也有很多日本企业的精益也做得不见得好。当然在实施精益过程中,要认真考虑到文化的影响并妥善调整推行的策略,而不是简单地复制国外企业的一些做法。特别是要注意实施过程中的以下几个误区。

精益是一个持续的过程

很多企业过分低估精益的持续改善性,急功近利,认为精益是立马见效。很多企业做了一段时间的活动,或做了点6S,或看到一些成效就觉得已经成功了。 不是想着去持续改善,而是急着去渲染成就,结果就是虎头蛇尾。好不容易培养出来的精益尖子和公司氛围,就被沾沾自喜所替代,结果前功尽弃。还有,在执行过程中,没有坚持,没有持续性,也会导致精益的失败。如很多企业从搞6S, 或消除浪费活动开始, 但没有坚持,只是凭领导兴致,想起来了,就做做。结果也是人浮于事,如同搞“爱国卫生运动”。领导来了,咱就搞,领导不来,咱就老样子。这样的结果是基层员工对领导失去信心,精益纯粹是面子工程。

更有很多企业,一开始就没完全理解精益思想。在经济条件好的时候,很多企业更多是通过增加采购设备或招聘员工来提升自己的产能,而不是认真贯彻精益的工具,通过消除浪费等精益手段来提升效率。

精益是老板工程

精益是一个从上到下的过程。精益的成败在很大程度上取决于公司领导的支持和参与。尤其是在中国式的多重组织结构条件下,在日常工作中,很多事情需要职责分的很清楚,加上中国文化中的面子问题, 所以有效的组织协调和领导的模范作用在精益实施中是很重要的。精益是整个价值流的改善,因此需要公司的各个部门参与投入,进行各种跨部门的活动。而各个部门如果条块分割过于明显,在实施精益过程中,往往因为利益的冲突,导致精益的改善无端终止,或只达到片面的效果。这种情况下,需要公司领导的全面支持和参与。特别是要结合公司的发展,对整个公司的精益要有一个明确的愿景并积极参与。领导的示范作用是无穷的。

精益是全体工程,是文化工程。

精益是公司整个价值流的改善,是企业文化再造。改善的目标不应只局限于生产,而是应该延伸到企业运作的各个方面,如设计部门,供应链部门,销售部门等。甚至会延伸到企业的外部,如供应商的改善等。而现在很多企业的精益片面地停留在生产。生产是一个很好的切入点,但在生产开始精益并取得一定成果后,应把精益延伸到企业的各个方面,只有这样才能彻底地改善企业的价值流,创造精益的文化。

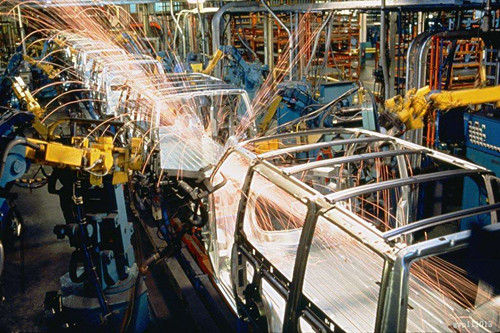

精益是现场工程。

精益活动中强调了一个现场的概念。精益文化鼓励员工发现问题,解决问题。企业领导和各级主管应该鼓励员工发现问题。在传统的文化影响下,很多人认为“有问题”是羞于启齿的事情;再加上国内基层员工的受教育程度和来源不一,很多基层员工不大愿意去报告问题甚至解决问题。av十大软件有很多企业的领导和主管习惯于坐在办公室内,而不去现场。这样的话,员工不报告,主管不去发现。而只是凭借在办公室闭门造车,是无法实现真正的精益改善的。作为一个企业,问题是天天有的。现场如果没有问题,那才成了“大问题”。精益改善要求各级主管随时随地“走,停,看”。“走”就是去现场。“停”就是观察有无问题。“看”就是去发现改善的机会。

文章来自网络,版权归作者所有,如有侵权请联系删除