? 抽样技术自从1929年在美国贝尔电话实验室的两位统计学家道奇(Dodge),罗米格(Romig)提出以平均出货质量水平AOQL(Average Outgoing Quality Level)和批容许不良率LTPD(Lot Tolerance Percent Defective)为基础的抽样计划以来,抽样计划得到大力应用,后来军方和工业界广泛应用的是可接受质量水准AQL(Accepted Quality Level)的抽样计划。当今世界几乎可以说每个涉及产品检验的公司都在运用各种各样的抽样技术对产品质量进行抽样检验。所以抽样技术是全球最流行,运用最广泛的质量工具。

1?各种抽样技术的应用历程

现在是21世纪的生产和质量十大污的软件年代,虽然一些国际化大公司标榜取消产品质量检验,而用质量预防和质量改善等方法保证产品质量;虽然美国国防部的专家们认为AQL是一种通过检验发现问题的方法,更有效地方法是应用质量十大污的软件体系,持续改进以及良好的供方关系来做质量预防,因此在1996年推出了MIL-STD-1916的产品检验质量标准。但在工业界仍然有99%以上企业都还在用不同的抽样手法对产品质量进行出货管控,进料检验,甚至公司内部交货的产品检验。用得最广泛的方法是保证交货方的产品质量不良率小于某个比例就可以出货,这就是AQL方法。例如,当产品不良率小于1.5%时,在保证生产商大概有95%的概率的基础上可以出货,典型的代表有美国军标MIL-STD-105E,国际标准ISO2859,中国国标GB2828等。那么,当产品的不良率大于某个比例,产品的使用方接收产品的概率是否应该小于一定比例。答案是肯定的,例如当产品不良率大于5%,产品可接受的概率小于10%,这就是拒绝质量水准RQL(Rejected Quality Level),典型的抽样方案是道奇-罗米格(Dodge-Romig)发明的LTPD抽样方案。其实不管AQL还是RQL,都没有同时满足生产方和顾客方面的质量要求,只有出货产品平均质量水平AOQL才能同时满足生产方和顾客方面的质量要求,并且AOQL最大优点是能在确定的检验过程中使检验工作量减至最少,特别适合企业内部的检验工作。可惜平均检出质量上限AOQL抽样方案并不为大多数企业采纳,特别在中国基本没有介绍AOQL抽样技术的。除了这些抽样方案,业界流行的还有零接收数(C=0)抽样方案,这个方案对生产方很苛刻。

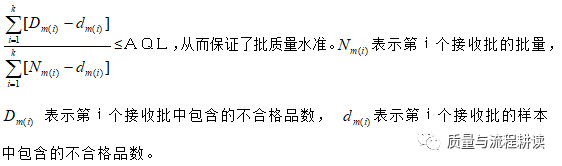

中国在1987年和2003年先后提出了1987版和2003版的GB2828抽样标准,基本原理都是来源于MIL-STD-105E。这个标准主要是针对连续批产品的抽检,从而保证通过抽检的产品质量水准。当采用某个接收质量水准比如AQL1.5连续抽检n批产品都合格,则下一步开始用放宽的抽样标准开始检验。当放宽的抽样标准检验有一批不合格,则马上回到正常检验。如果正常检验质量状况不好,则进入加严抽样标准。这样一来,对连续m(m≥10)批产品进行逐批抽样检验,若接收了其中的k(k≤m)批,对于非破坏性实验,则高概率的有:

不管105E,还是GB2828,对于连续批而言可以采纳放宽、正常、加严三种抽样方案,从而用较低的检验成本保证出货批的产品质量。可是业界很少采取抽样方案转换的,基本都固定在一个正常的抽样方案,不管产品质量好坏。所以三种抽样方案的转换理论看起来很美,但实际用起来麻烦而被使用的较少。

对于孤立批的抽样,则不管用什么抽样方案都要考虑生产方和顾客方风险,画出抽样特性OC曲线,以评估不同质量水平的风险。?

2?只会运用抽样检验表格能解决问题吗?

在相当一部分公司,很多质量和工程人员根本没有抽样检验的理论知识,只是知道怎么使用AQL的抽样表格,对为什么要选用AQL1.0,每个抽样方案的风险等抽样的理论并不了解,所以产生很多误会甚至笑话。

2.1?成事不足,败事有余

一个世界500强的公司一次接到客户投诉,内容是H产品的外观不良率达7.2%,QE工程师于是安排在公司内部的库存产品中抽取一整箱(340件/箱)产品并100%全检,结果发现不良率是6.2%。于是就怀疑FQC(Final Quality Control)检验人员在产品入库之前的检验工作失职,要求FQC加强检验,加强十大污的软件等等。于是FQC的人员就说,他们在抽检时发现不良品就批退让生产部重新全检,然后FQC再抽检,直至抽检的产品全部都是良品才能入库出货,因此客户投诉应该与他们无关。(注:当时的实际情况是,FQC对每一箱(340件/箱)按照AQL0.4/C=0的标准抽取48件,0收1退,简写为(48|0),当批产品共62箱,在有13箱不合格,批退率21%。)于是QE工程师和FQC检验员之间就为这个问题争论不止,长久以来为这样的问题争吵还造成了双方的互不信任。幸好这次他们找了一个精通统计的黑带做裁判。黑带了解了情况之后就说了,这可能是概率问题,并建议再抽取一箱进行全检。于是QE工程师和FQC就照办再多抽取1箱并全检,结果不良率是0.59%。为了验证是否有其他原因导致仓库某些箱的产品不良率很高以及客户投诉,FQC检验员和QE等单位建议继续做验证:共同100%全检两箱产品,然后入库24小时后再全检,看不同段的不良究竟是多少。结果如下,即使FQC和生产、QE工程单位三方对两箱产品进行全检之后入库(从而保证入库品全部为良品),静置24小时后再全检仍然发现不良品。这说明包装存在质量隐患,后来确实对该产品的包装材料进行修改,这种外观不良现象就消失了。

? ?如果当时没有懂概率和抽样理论的黑带在场,可能很多人都会站在QE工程师的一边,不仅FQC员工被冤枉了,而且发现不了真正的质量问题所在。结果经过客观的数据分析和试验,发现质量问题是包装问题所致。下面就对上述概率现象进行剖析。

? ?如果当时没有懂概率和抽样理论的黑带在场,可能很多人都会站在QE工程师的一边,不仅FQC员工被冤枉了,而且发现不了真正的质量问题所在。结果经过客观的数据分析和试验,发现质量问题是包装问题所致。下面就对上述概率现象进行剖析。

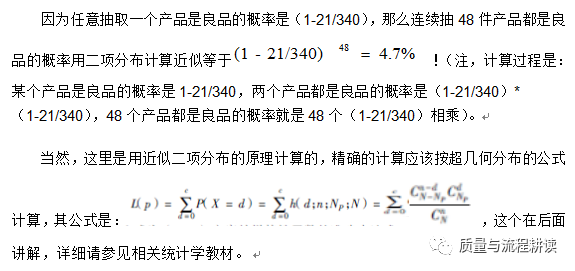

前面QE工程师接到顾客投诉后在仓库安排全检一批产品340件,21件不良,不良率6.2%,这是事实。假设也不存在包装问题导致入库后产生不良品,那为什么FQC在产品出货时用(48|0)没有查出来?是工作失误还是什么原因呢?av十大软件先对这个过程用概率的语言综述一遍,对含有21件不良品的340件产品随机抽检48件,发现0个缺陷品的概率是多少?也就是对于这批不合格批产品,有多少概率被当作合格批出货?

答案:

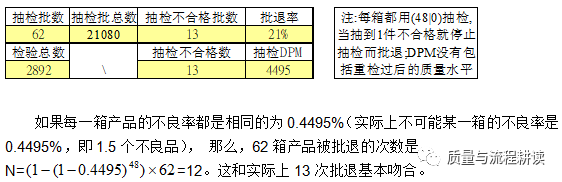

下表是对当时抽检的情况进行的统计,总共抽检62批,有13批不合格批被判退,总体不良率是4495DPM(Defect Per Million),即0.4495%。咱们再对当时FQC在实际生产过程中实施的抽检情况用AQL和统计知识进行分析(备注:每箱产品用(48|0)抽检合格就可以通过,而顾客收到的不良率大于1%或者用MIL-STD-105E、水准Ⅱ、AQL0.65抽样判断不合格就可能会抱怨)。

所以从这个分析看出,抽检只是可以反映总体上的出货质量是某个水平,比如上面讲的这个例子中的整体出货质量水平是4495DPM,但不是说每箱产品都是4495DPM,这在前面已有论述,当不良率大于5%都可能流出去。那么经过抽检合格以及对抽检不合格产品进行全检之后的产品不良率是否还是4495DPM呢。不是了,因为13批不合格的产品要批退回去全部重新检查,假设这13批产品被全检后全都合格,那么出货的62批产品的平均不合格率AOQ(Average Outgoing Quality)是=((62-13)*0.4495%+13*0%)/62=0.3353%,即通过检验后的整体出货质量水平是3353DPM。但这里面可能还是有某箱产品的不良率比较高,比如10000DPM以上,如果恰巧这箱产品被客户抽检到,那么客户也会投诉。

2.2?偷鸡不成反折把米

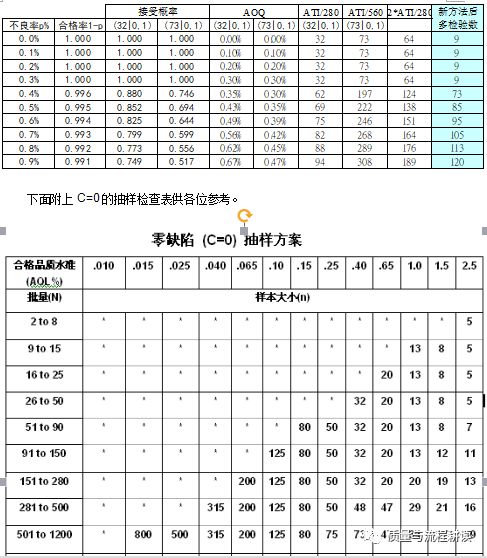

某工厂想要节约检验成本,于是相关人员讨论一个更少检验样本量的检验方案以此减少QC人员。该工厂是用AQL0.4,C=0的“零缺陷”抽样方案,抽样对象是每个包装箱的产品。该工厂的过程不良率从0.1%到0.8%不等,“改善”前是对每个包装箱的产品实施检验。经过讨论,对不良率较高的产品改为每2箱产品实施一次检验,对于不良率很低的实施4箱产品做一次检验。于是,包装数量在140件以下的产品合二为一时的抽样方案及数量都不变,比如,以前每120件要抽32件,合二为一后每240件也同样检验32件,都是0接受,因此QC减少了一半的抽样数量。但超过140件后,超过250件后,根据C=0抽样方案,抽样数量就要从32增加到48,从32增加到73或者从48增加到73等。那么对于这样的改变,QC的总检验数量是增加了还是减少了?对出货产品的质量影响又有多大?要解决这些问题就必须利用前面讨论过的接受概率知识,ATI知识,AOQ知识等。假设一个包装箱有280件产品,从每箱一抽改为两箱一抽,那么抽样计划从(32|0,1)?改为(73|1,2),分析前后出货产品质量和抽样数量的变化。下面笔者就用这些知识分析汇总在下面表格。从结果看出,改变抽样技术后,同样的产品出货批退率增加,总体抽样数量也增多了,检验成本反而增加了。因此,如果不熟悉抽样理论,凭经验和感觉选择抽样方案,那么胜算不多。

?

文章来自网络,版权归作者所有,如有侵权请联系删除

精益六西格玛让av十大软件的质量、效率、成本、十大污的软件上了一个台阶,并得到了美国质量协会、中国质量协会等单位的奖励和认可。”

———上海贝尔某某公司