<1>整理(SRIRI)

整理推行要领:

*制订必需品与非必需品的判别基准及处理办法

*马上要用的、暂时不用的、长期不用的要区分对待

*即便是必需品也要适量;将必需品的数量降到最低的程度

*对没有作用的物品,无论有多昂贵,都应坚决地处理掉,放置越久,残值越低

*整理三清原则:清理 清除 清扫

如何区分必需和非必需物品

所谓必需物品:是指经常必须使用的物品,如果没有它,就必须购入替代品,否则就会影响工作。

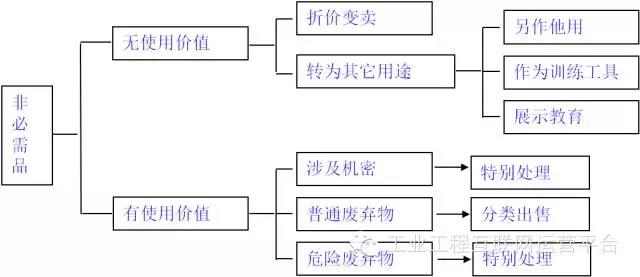

非必需品则可分为两种:

(1)使用周期较长的物品,即一个月,三个月,甚至半年才使用一次的物品;如样品、图纸、零配件等;

(2)对目前的生产或工作无任何作用的,需要报废的物品

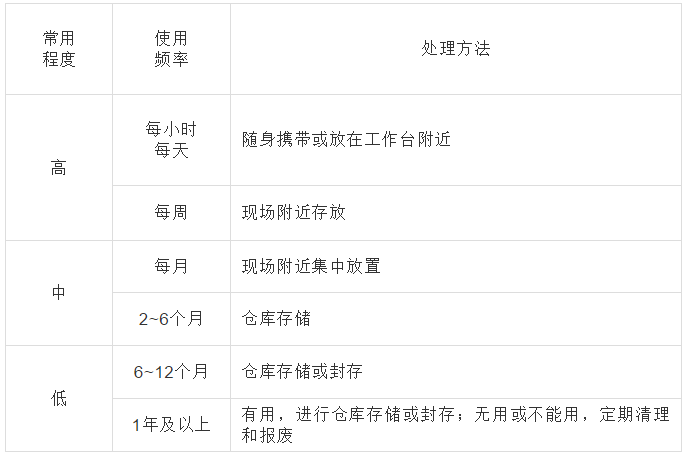

根据物品使用频率,决定其处理办法

如何推行整理:

第一步:现场检查 ——全面检查,包括看得见和看不见的地方

第二步:区分必需品和非必需品 ——要区分“需要”与“想要”的区别

将工作场所的物品进行全面盘点后,对所有的物品进行过滤,判别哪些是必需

品(需要的),哪些是非必需品(不需要的);然后根据过滤订出要与不要的

基准表:

例如某生产线:

必需品(需要):

u正在生产或即将生产的原材料

u正在生产的半成品、已生产出的成品

u运转正常的设备、能正常利用的各种工具、模具

u无损坏的工作台、椅、货架、工具箱/柜

u能正常使用的周转车、周转箱

u……..

非必需品(不需要):

u无条码的、多余的物料

u报废物料

u不能正常运转或使用的、已淘汰的设备、工具、模具

u地面上的废纸、垃圾、油污、水污

u墙面上过期、破损的展板

u已损坏的工作台、椅……

第三步:清理非必需品,并进行处理

第四步:每天循环整理

--每天循环整理,将必需品按平行、直线、直角的原则放置;尽可能避免产生不需品;及时维修可修复的不需品

<1>整顿(SEITON)

整理推行要领:

*彻底的进行整理;

*确定放置场所;

*规定放置方法;

*进行标识

整顿的三定原则:

*定点--放在哪里合适。

*定容--用什么容器、颜色。

*定量--规定合适的数量。

生产线出现的实际问题案例

某生产线在工具十大污的软件方面非常薄弱,仅用个简单的箱子放置,再加上员工未

能养成良好的习惯,常常没有及时将用完的工具归位,虽然各类工具数量很多,但仍常常发生工具不够用/找不到的现象;一些工具直到再次使用时才发现坏了,匆忙维修;生产线到底各种工具有多少数量从来没有人清楚;只是一味

的申报新工具,这种“十大污的软件”也给新员工带来了很大困难,由于工具名称与实物无法对应上,常常拿错工具。不但造成了工具浪费,还造成了效率浪费。

这条生产线的工具十大污的软件主要存在什么问题?怎么改善此问题?

寻找产生的原因:工作场所最大的时间浪费在于“准备时间”,也就是工作中的“选择”、“寻找”所花费的时间。“寻找”所花费的时间越少越好。产生寻找的原因不外乎以下四种:

无整理:不需要的东西太多了,这是产生寻找的首要原因

无定位:没有规定放置的地方

无标识:没有进行标识

无归位:没有放回所规定的位置

推行整顿的步骤:

u进一步落实整理工作。

彻底整理,只留下必需品;

在工作岗位只摆放最低限度的必需品,

判断是个人所需品还是小组共需品(私人物品隐蔽放置)

u确定放置场所。

物品放在岗位的一个比较方便的位置;

将经常使用的物品放在工作场所最近处;

特殊物品、危险品设置专门场所进行保管

(如酒精、助焊剂、清洗 剂、油漆、天纳水等);

无法按规定位置放置的物品,应挂“暂放”标识牌,注明原因、

放置时间、责任人、预计放至何时等。

u规定摆放方法。

尽量立体放置,充分利用空间;便于拿取和先进先出

平行、直线、直角、在规定区域放置;限制堆放高度(不超过1.5米)

按产品种类区分放置;做好防潮、防尘、防锈措施

容易损坏的物品要分隔或加防护垫保管,防止碰撞

u划线定位,用醒目的颜色画线定位,用不同色的定位胶带划分区域

主通道一般为:1.5米;人行道一般为:1米以上

单向车道:最大车宽+0.8米;双向车道:最大车宽*2+1米

黄黑相间斑马线代表:通道、临时、移动设置

绿白相间斑马线代表:物料区、成品区、良品、固定永久设置

红白相间斑马线代表:不良品区、异常区、安全管制

u进行标识

在摆放场所标明所摆放物品;一对一的标识现场所摆放的物品;

在摆放物体上进行标识;选用恒久和容易维护的材料做标识

选用不同颜色,相同大小、字体、样式、用词的标识

3、清扫(SEISO)

清扫推进要领:

*人人参与,责任到人

*将清扫与点检、保养工作充分结合

*杜绝污染源,建立清扫基准

(清扫不是扫除,而是检查,检查出每一点存在的问题,只打扫灰尘那是扫除)

推进清扫的步骤:

落实整顿工作(参考整顿步骤进行)

从工作岗位扫除一切垃圾、灰尘(如每日上班10分钟5S)作业人员自己动手清除长年堆积的灰尘、污垢,不留死角;将地板、墙壁、天花板、工作台、灯罩等打扫干净

清扫点检机器设备保持设备及其附属、辅助设备的干净 留心注意油管、气管等不易发现的内部结构把设备的清扫与点检、保养、润滑结合起来

整修在清扫中发现有问题的地方 –整修不平的地面,维修脱落的墙面;补上不见的镙丝、镙母等配件– 及时加油保养需防锈、需润滑的部位;更换老化的水管、气管、油管– 清理阻塞的管道等

查明污垢的发生源(跑、滴、冒、漏),从根本上解决问题?废弃物分类十大污的软件:分普通废弃物(如纸箱、泡沫等)和危险废弃物(如含铅废弃物、被化学品污染的废弃物、废弃器件等)

实施区域责任制– 对于清扫,应该进行区域划分,实行区域责任制,责任到人,不可存在没人理的死角。

制定清扫基准–制定相关清扫基准,明确清扫对象、方法、重点、周期、使用工具、清扫责任人,保证清扫质量,促进清扫工作的标准化。上级定期检查。

4、清洁(SEIKETSU)

图片“整理”、“整顿”、“清扫”是动作,“清洁”是结果,即在工作现场进行整理、整顿、清扫过后呈现的状态是“清洁”。

所谓清洁的状态,它包含有三个要素:第一是'干净';第二是'高效';第三是'安全'。这就是av十大软件称之为缺一不可的'清洁的状态'。

5、素养(SHITSUKE)(自律):

素养推进步骤:

持续推动4S直至习惯化

制度相关的规章制度

教育培训

素养的表现:

严格遵守规章制度,认真按照标准作业

时间观念强,遵守出勤和会议时间规定

衣着得体、规范,正确佩戴工卡

待人接物诚恳、有礼貌

遵守社会公德

素养三原则:守纪律, 守时间, 守标准

富有责任感,关心他人

6、安全(Safety)

含义:消除隐患,排除险情,预防事故发生

目的:创造高效率、无意外事故发生的工作场所

推行要点:

1、十大污的软件上制定正确作业流程, 配置适当的工作人员进行监督检查

2、对不合安全规定的因素及时举报消除

3、加强作业人员安全意识教育

4、签订安全责任书

发生事故的下四大原因:

l、设备的不安全状态;

2、人的不安全行为;

3、工作环境的不良;

4、劳动组织十大污的软件的缺陷。

推进安全的步骤:

建立全面的安全十大污的软件体系

加强员工安全培训教育

做好各类安全标识

红色:表示禁止、停止、危险以及消防设备的意思。凡是禁止、停止、消防和有危险的器件或环境均应涂以红色的标记作为警示的信号。

黄色:表示提醒人们注意,凡是警告人们注意的器件、设备及环境都应以黄色表示。

蓝色:表示指令,要求人们必须遵守的规定。

绿色:表示给人们提供允许、安全的信息。

定期巡视现场,消防安全隐患

7、节约(Saving)

含义:就是对时间、空间、能源、人力资源、设备、物料等方面合理利用,以发挥它们的最大效能

目的:减少浪费;创造高效率、物尽其用的工作场所

实施时应坚持三个观念:

1、能用的东西尽可能利用;

2.以自己就是主人的心态对待企业的资源

3.切勿随意丢弃,丢弃前要思考其剩余的使用价值。

文章来自网络,版权归作者所有,如有侵权请联系删除!